0102030405

เหตุใดอุปกรณ์ตัดเลเซอร์จึงต้องใช้แก๊สเสริม? วิธีการเลือกก๊าซเสริม?

30-04-2024 13:46:32

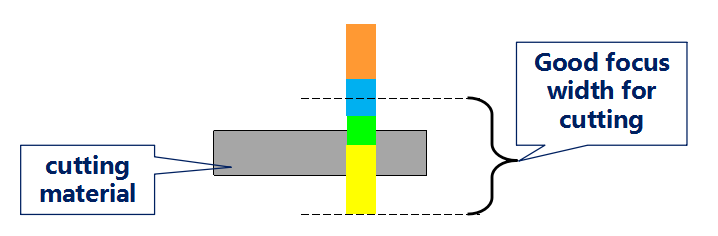

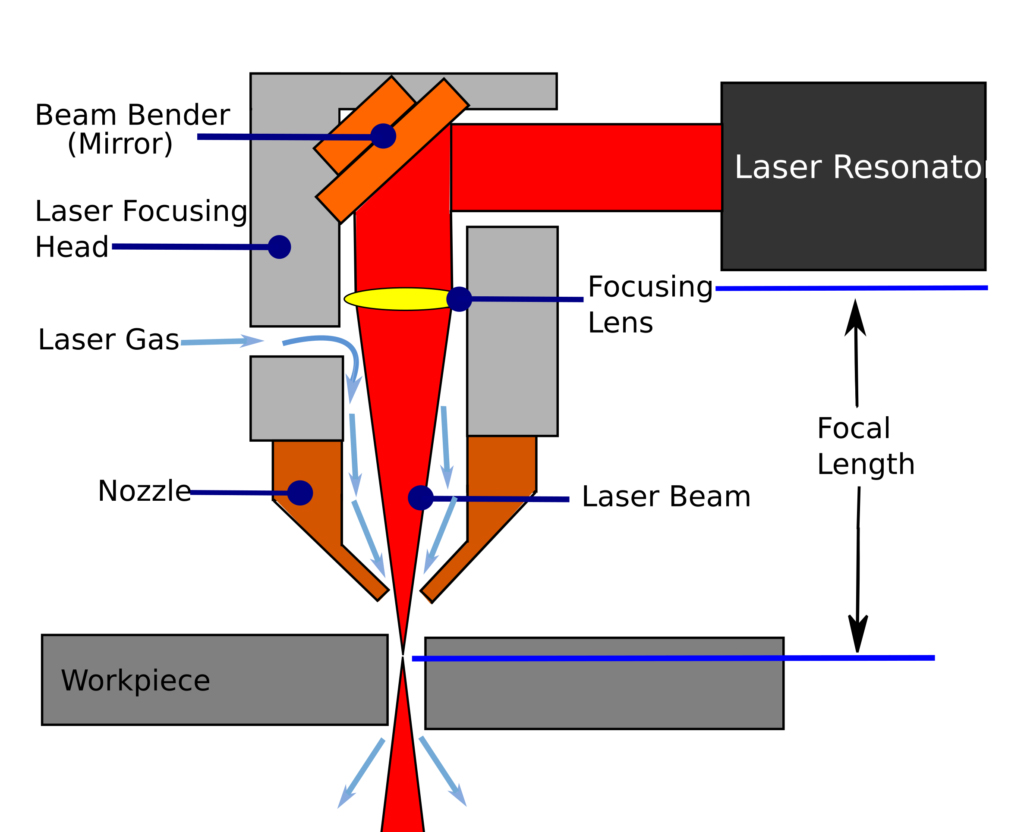

แผนผังอย่างง่ายของการตัดด้วยเลเซอร์แสดงไว้ในภาพด้านล่าง ในระหว่างกระบวนการ จำเป็นต้องใช้ก๊าซเสริมเพื่อเป่าตะกรันในตะเข็บตัด ทำให้พื้นผิวของวัตถุที่แปรรูปเย็นลงเพื่อลดพื้นที่ร้อน และทำให้เย็นและปกป้องเลนส์ของหัวเลเซอร์ โดยทั่วไปก๊าซเสริมได้แก่ ออกซิเจน ไนโตรเจน อากาศอัด ฯลฯ ซึ่งส่งผลโดยตรงต่อประสิทธิภาพการตัด ความเร็วตัด ความหนาของการตัด ฯลฯ จำเป็นต้องใช้ก๊าซเสริมที่แตกต่างกันตามความแตกต่างของวัสดุตัด

1. ออกซิเจนเป็นก๊าซเสริม

ออกซิเจนมักใช้ในการตัดวัสดุเหล็กกล้าคาร์บอนที่มีความหนามากขึ้น เนื่องจากความร้อนของปฏิกิริยาเคมีกับธาตุเหล็กจะส่งเสริมการหลอมละลายของโลหะ จึงสามารถปรับปรุงประสิทธิภาพการตัดได้อย่างมาก อย่างไรก็ตาม ออกซิเจนจะทำให้วัสดุถูกตัดเพื่อสร้างฟิล์มออกไซด์ที่ชัดเจนบนพื้นผิวด้านท้ายของการตัด และจะทำให้เกิดผลการดับบนวัสดุรอบ ๆ พื้นผิวการตัด เพิ่มความแข็งของส่วนนี้ของวัสดุ ซึ่ง จะมีผลกระทบต่อการประมวลผลในภายหลัง ปลายตัดของวัสดุที่ตัดด้วยออกซิเจนจะเปลี่ยนเป็นสีดำหรือสีเหลืองเข้ม โดยทั่วไป แผ่นเหล็กคาร์บอนจะถูกตัดโดยใช้ออกซิเจน การเจาะด้วยแรงดันต่ำ และการตัดด้วยแรงดันต่ำ โดยทั่วไปแล้ว ออกซิเจนจะถูกทำให้กลายเป็นไอจากออกซิเจนเหลวที่ได้รับจากโรงแยกอากาศ ดังนั้นคุณภาพของแหล่งก๊าซจึงสะอาดและไม่จำเป็นต้องได้รับการดูแลเป็นพิเศษ

2. ไนโตรเจนเป็นก๊าซเสริม

เมื่อใช้ไนโตรเจนเป็นก๊าซเสริมในการตัด มันจะสร้างบรรยากาศป้องกันรอบๆ โลหะหลอมเหลวเพื่อป้องกันไม่ให้วัสดุถูกออกซิไดซ์ หลีกเลี่ยงการก่อตัวของฟิล์มออกไซด์ และบรรลุการตัดวัสดุที่ปราศจากออกซิเดชัน อย่างไรก็ตาม ความสามารถในการตัดไม่ดีเท่าออกซิเจน และการใช้ไนโตรเจนในการตัดไนโตรเจนก็มากขึ้น และต้นทุนในการตัดก็สูงขึ้น พื้นผิวการตัดที่ไม่ออกซิไดซ์มีลักษณะการเชื่อมโดยตรง การทาสี ความต้านทานการกัดกร่อนที่แข็งแกร่ง ฯลฯ และพื้นผิวปลายตัดเป็นสีขาว โดยทั่วไปก๊าซไนโตรเจนใช้ในการตัดเหล็กสเตนเลส แผ่นสังกะสี อลูมิเนียมและโลหะผสมอะลูมิเนียม ทองเหลือง และวัสดุอื่นๆ โดยใช้แรงดันต่ำในการเจาะและแรงดันสูงในการตัด ในระหว่างการตัดด้วยไนโตรเจน การเปลี่ยนแปลงของการไหลของก๊าซมีผลกระทบอย่างมากต่อการตัด ในขณะที่มั่นใจถึงแรงดันแก๊สในการตัด จะต้องรับประกันการไหลของก๊าซที่เพียงพอ โดยทั่วไปแล้ว ไนโตรเจนจะถูกทำให้กลายเป็นไอจากไนโตรเจนเหลวที่จัดหาโดยโรงแยกอากาศ ดังนั้นคุณภาพของแหล่งก๊าซจึงสะอาดและไม่จำเป็นต้องได้รับการดูแลเป็นพิเศษ

3. อัดอากาศเป็นก๊าซเสริม

อากาศอัดหาได้ง่ายกว่าออกซิเจนและไนโตรเจน และมีราคาถูกมาก อากาศประกอบด้วยออกซิเจนประมาณ 20% และไนโตรเจนประมาณ 78% ประสิทธิภาพการตัดต่ำกว่าการตัดด้วยออกซิเจนมาก แต่ความสามารถในการตัดใกล้เคียงกับไนโตรเจน ประสิทธิภาพการตัดของอากาศสูงกว่าการตัดด้วยไนโตรเจนเล็กน้อย เนื่องจากมีออกซิเจน พื้นผิวปลายที่ตัดจะเปลี่ยนเป็นสีเหลือง เมื่อไม่มีข้อกำหนดที่เข้มงวดเกี่ยวกับสีพื้นผิวของรอยบากของวัสดุ การใช้อากาศอัดแทนการตัดด้วยไนโตรเจนถือเป็นทางเลือกที่ประหยัดและใช้งานได้จริงที่สุด โดยทั่วไปใช้สำหรับการตัดชิ้นส่วนโลหะแผ่น แผ่นอะลูมิเนียม วัสดุแผ่นอโลหะและสังกะสี สามารถลดการเกิดออกซิเดชันได้ในระดับหนึ่ง เมมเบรนและประหยัดต้นทุนถือเป็นแหล่งตัดก๊าซชนิดหนึ่งที่มีการใช้กันมากขึ้น

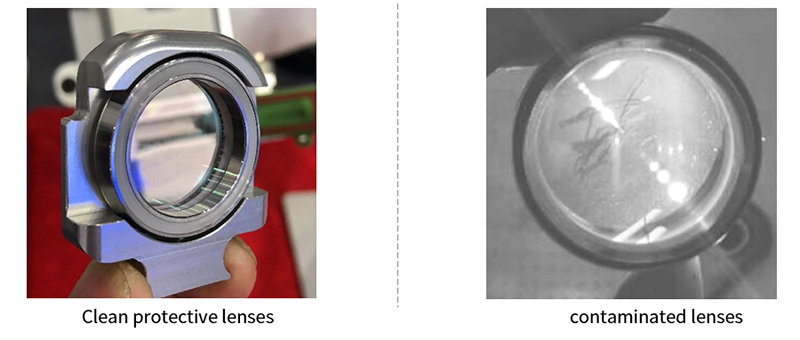

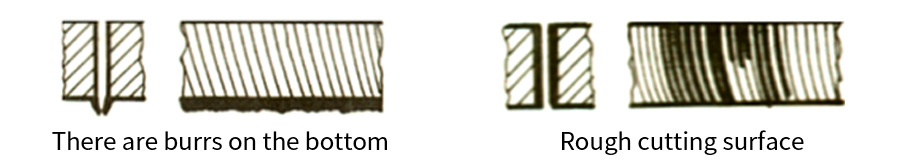

อากาศอัดสามารถรับได้โดยตรงจากเครื่องอัดอากาศ แต่ตัวอากาศเองนั้นไม่สะอาด อากาศอัดประกอบด้วยน้ำ น้ำมัน อนุภาค และมลพิษอื่นๆ จำนวนมาก หากอากาศอัดไม่บริสุทธิ์ แรงดันสูงจะถูกพ่นไปที่กระจกป้องกันของหัวตัดเลเซอร์ จะปนเปื้อนเลนส์ป้องกัน (ตามภาพ) ส่งผลกระทบร้ายแรงต่อการส่งลำแสงเลเซอร์, โฟกัสกระจาย, ทำให้สินค้าไม่สามารถตัดผ่านได้, มีเสี้ยนได้ง่าย (ตามภาพ) และ พื้นผิวการตัดมีความหยาบ (ตามภาพ) และยังทำให้เกิดของเสียอีกด้วย หากเป็นเครื่องตัดเลเซอร์กำลังสูง ตราบใดที่มีฟิล์มน้ำมันหรือละอองน้ำที่ละเอียดมากบนกระจกป้องกันหรือพื้นผิวหัวฉีด ก็อาจทำให้การปล่อยเลเซอร์พลังงานสูงทำให้หัวเลเซอร์ไหม้ได้

ดังนั้นจึงจำเป็นต้องใช้อากาศอัดที่สะอาดอย่างต่อเนื่องและมีเสถียรภาพเพื่อให้มั่นใจถึงผลการตัดและป้องกันเครื่องตัดเลเซอร์จากความเสียหาย ในปัจจุบัน ตัวบ่งชี้ว่าการใช้ก๊าซในอุตสาหกรรมนี้สามารถตอบสนองความต้องการ (จำแนกตาม ISO 8573-1-2010) คือจุดน้ำค้างแรงดันไม่น้อยกว่าระดับ 5 (3~7℃) (โดยทั่วไป การทำงาน ควรพิจารณาสภาวะที่มีอุณหภูมิสูงที่สุดตลอดทั้งปี นอกจากนี้ ภาคเหนือ ในพื้นที่ที่มีอุณหภูมิต่ำกว่าศูนย์ หากท่ออยู่กลางแจ้งหรือยาวต้องคำนึงถึงผลกระทบของอุณหภูมิที่มีต่ออากาศอัดด้วย) ปริมาณอนุภาคไม่น้อยกว่าระดับ 2 และปริมาณน้ำมันทั้งหมดไม่น้อยกว่าระดับ 2 (