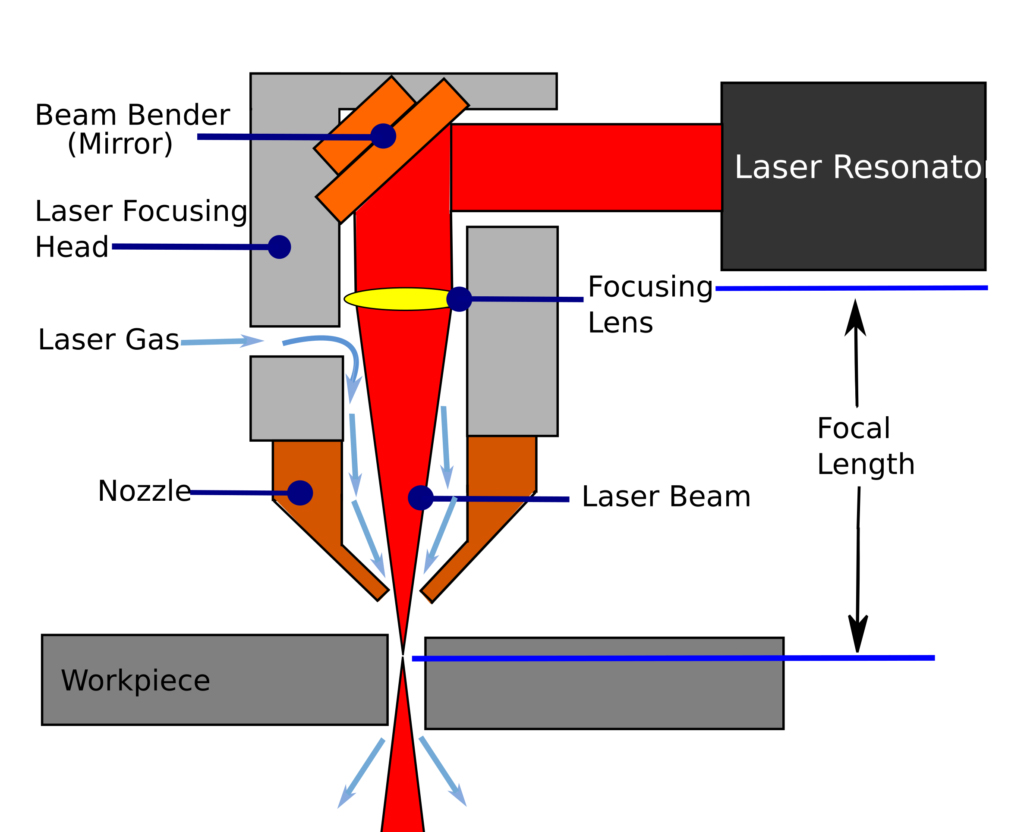

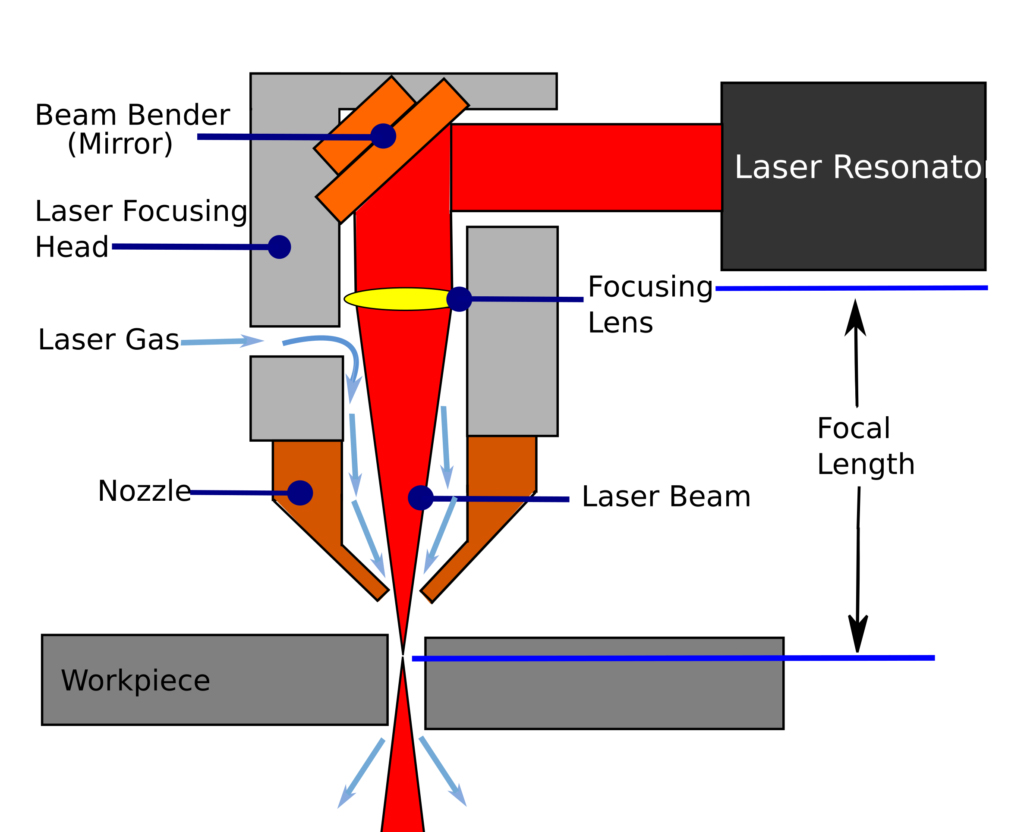

Prosty schemat ideowy cięcia laserowego pokazano na poniższym rysunku. Podczas procesu należy użyć gazu pomocniczego, aby zdmuchnąć żużel ze szwu cięcia, schłodzić powierzchnię obrabianego przedmiotu w celu zmniejszenia nagrzanej powierzchni oraz schłodzić i zabezpieczyć soczewkę głowicy lasera. Gazy pomocnicze obejmują zazwyczaj tlen, azot, sprężone powietrze itp., które bezpośrednio wpływają na wydajność cięcia, prędkość cięcia, grubość cięcia itp. Należy stosować różne gazy pomocnicze w zależności od różnic w materiałach skrawających.

1. Tlen jako gaz pomocniczy

Tlen jest często używany do cięcia grubszych materiałów ze stali węglowej. Ponieważ ciepło reakcji chemicznej z pierwiastkami żelaza będzie sprzyjać endotermicznemu topnieniu metalu, może znacznie poprawić wydajność cięcia. Jednakże tlen spowoduje, że materiał będzie cięty i wytworzy się wyraźna warstwa tlenku na końcowej powierzchni cięcia, a także spowoduje efekt hartowania materiału wokół powierzchni cięcia, zwiększając twardość tej części materiału, co będzie miało pewien wpływ na późniejsze przetwarzanie. Obcięty koniec materiałów ciętych tlenem staje się czarny lub ciemnożółty. Ogólnie rzecz biorąc, płyty ze stali węglowej są cięte za pomocą tlenu, wiercenia pod niskim ciśnieniem i cięcia pod niskim ciśnieniem. Tlen jest na ogół odparowywany z ciekłego tlenu dostarczanego przez instalacje separacji powietrza, więc jakość źródła gazu jest czysta i nie jest wymagana żadna specjalna obróbka.

2. Azot jako gaz pomocniczy

Gdy azot jest używany jako gaz pomocniczy do cięcia, tworzy on atmosferę ochronną wokół roztopionego metalu, aby zapobiec utlenieniu materiału, zapobiec tworzeniu się warstw tlenków i zapewnić cięcie materiału bez utleniania. Jednak zdolność cięcia nie jest tak dobra jak w przypadku tlenu, a zużycie azotu podczas cięcia azotem jest większe, a koszt cięcia jest wyższy. Nieutleniona powierzchnia cięcia ma właściwości bezpośredniego spawania, malowania, dużej odporności na korozję itp., a cięta powierzchnia końcowa jest biała. Gazowy azot jest powszechnie używany do cięcia stali nierdzewnej, blach ocynkowanych, aluminium i stopów aluminium, mosiądzu i innych materiałów, przy niskim ciśnieniu do przebijania i wysokim ciśnieniu do cięcia. Podczas cięcia azotem duży wpływ na cięcie mają zmiany w przepływie gazu. Zapewniając ciśnienie gazu tnącego, należy zapewnić wystarczający przepływ gazu. Azot jest na ogół odparowywany z ciekłego azotu dostarczanego przez instalacje separacji powietrza, więc jakość źródła gazu jest czysta i nie jest wymagana żadna specjalna obróbka.

3. Sprężone powietrze jako gaz pomocniczy

Sprężone powietrze jest łatwiejsze do uzyskania niż tlen i azot i jest bardzo tanie. Powietrze zawiera około 20% tlenu i około 78% azotu. Wydajność cięcia jest znacznie niższa niż w przypadku cięcia tlenem, ale zdolność cięcia jest zbliżona do wydajności cięcia azotem. Wydajność cięcia powietrzem jest nieco wyższa niż cięcia azotem. Ze względu na obecność tlenu powierzchnia końcowa cięcia zmienia kolor na żółty. Gdy nie ma ścisłych wymagań dotyczących koloru powierzchni nacięcia materiału, najbardziej ekonomicznym i praktycznym wyborem jest użycie sprężonego powietrza zamiast cięcia azotem. Jest powszechnie stosowany do cięcia części z blachy, płyt aluminiowych, blach niemetalowych i ocynkowanych. W pewnym stopniu może zmniejszać utlenianie. Membranowe i oszczędne, jest to jedno z coraz częściej stosowanych źródeł gazu tnącego.

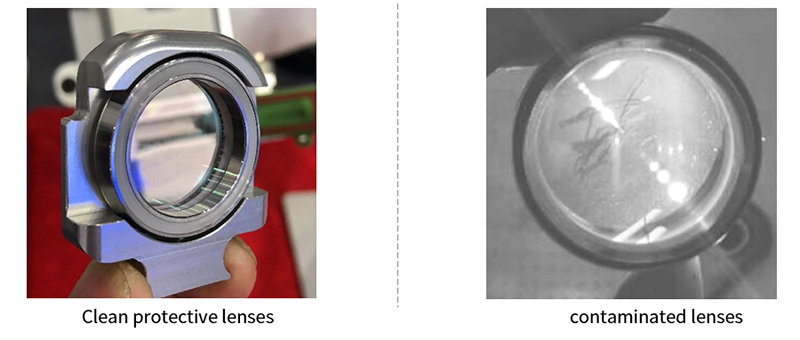

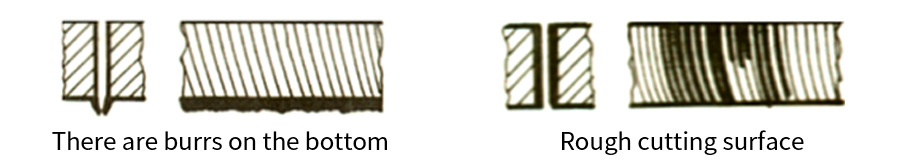

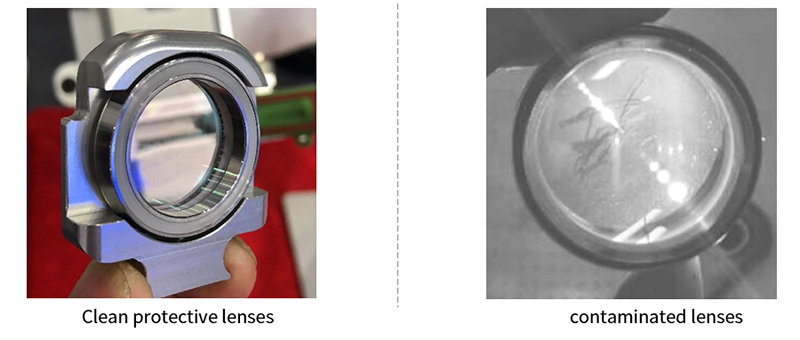

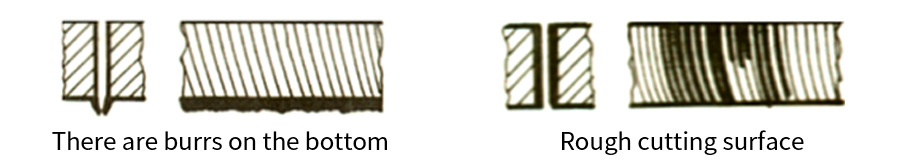

Sprężone powietrze można uzyskać bezpośrednio ze sprężarki powietrza, jednak samo powietrze nie jest czyste. Sprężone powietrze zawiera dużą ilość wody, oleju, cząstek stałych i innych substancji zanieczyszczających. Jeżeli sprężone powietrze jest zanieczyszczone, na lustro ochronne głowicy tnącej lasera zostanie natryskiwane wysokie ciśnienie. , zanieczyści soczewkę ochronną (jak pokazano na rysunku), poważnie wpłynie na transmisję wiązki lasera, rozproszy ostrość, spowoduje, że produkt nie będzie w stanie przeciąć się, łatwo pojawią się zadziory (jak pokazano na rysunku) oraz powierzchnia cięcia jest szorstka (jak pokazano na rysunku), a nawet wytwarzają odpady. Jeśli jest to maszyna do cięcia laserowego dużej mocy, jeśli na lustrze ochronnym lub powierzchni dyszy znajduje się bardzo cienka warstwa oleju lub mgła wodna, może to spowodować spalenie głowicy lasera przez emisję lasera o wysokiej energii.

Dlatego potrzebne jest ciągłe i stabilne czyste sprężone powietrze, aby zapewnić efekt cięcia i chronić maszynę do cięcia laserowego przed uszkodzeniem. Obecnie wskaźnikiem, że zastosowania gazu w tej branży mogą spełniać wymagania (sklasyfikowane zgodnie z normą ISO 8573-1-2010) jest to, że ciśnieniowy punkt rosy jest nie niższy niż poziom 5 (3~7℃) (ogólnie, temperatura robocza należy uwzględnić warunki, w których temperatura jest najwyższa przez cały rok. Dodatkowo należy uwzględnić warunki północne. Na obszarach, gdzie temperatura jest poniżej zera, jeśli rurociąg znajduje się na zewnątrz lub jest długi, należy uwzględnić wpływ temperatury na sprężone powietrze). zawartość cząstek stałych jest nie mniejsza niż poziom 2, a całkowita zawartość oleju jest nie mniejsza niż poziom 2 (