Max Laser Digital Spot eerste demonstratie op locatie

Met de snelle ontwikkeling van de Chinese maakindustrie en de iteratieve upgrade van traditionele industriële productietechnologieën neemt de vraag naarlasersnijapparatuur in verschillende industrieën is gestimuleerd, wat heeft geleid tot een aanhoudende groei op de markt voor laserapparatuur, waarvan talloze fabrikanten hebben geprofiteerd. Met het toenemende aantal deelnemende spelers is de concurrentie echter steeds heviger geworden en wordt deze markt geleidelijk aan een rode oceaan.

Anders dan dit, profiteert de vraag naarlaserlasapparatuur is voortdurend toegenomen, waardoor de duurzame ontwikkeling van de laserlasindustrie wordt gestimuleerd. Volgens relevante statistieken bedroeg de marktomvang van 2017 tot 2022laserlasapparatuur in China steeg van 7,14 miljard yuan naar 17,96 miljard yuan. Tegelijkertijd voorspellen relevante instellingen dat de marktomvang van de laserlasapparatuurindustrie in 2025 de 30 miljard yuan zal overschrijden.

Daarom wordt laserlassen algemeen erkend als de volgende blauwe oceaanmarkt in de laserverwerkingsindustrie. Momenteel verhogen grote fabrikanten hun onderzoeks- en ontwikkelingsinvesteringen om over te stappen van de lasersnijmarkt naar de laserlasmarkt. In vergelijking met lasersnijden wordt laserlassen echter geconfronteerd met grotere uitdagingen op het gebied van technologie en processen, wat voor veel fabrikanten een aanzienlijk obstakel is geworden in hun strategische vooruitgang.

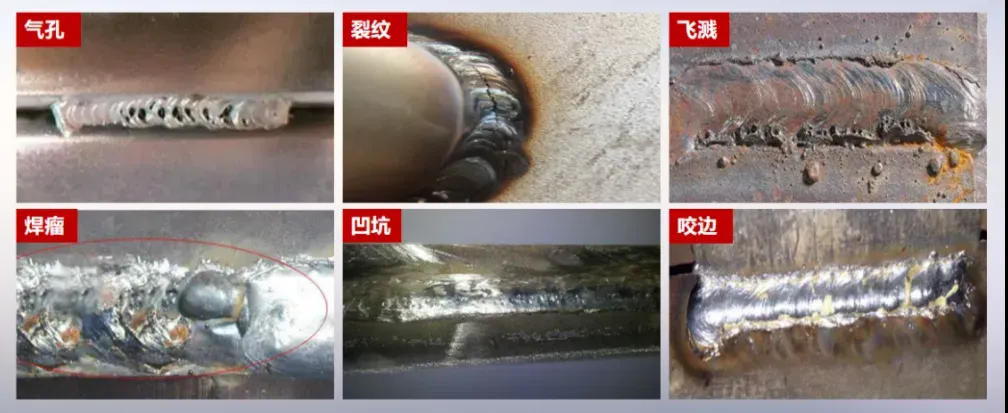

Op het gebied van laserlassen hebben verschillende materialen verschillende absorptie-, reflectie- en transmissie-eigenschappen voor lasers. Als de energieverdeling van de laser tijdens het lasproces niet redelijk is, kan dit daarom leiden tot een slechte oppervlaktekwaliteit van de lasnaad, zoals defecten zoals spatten, oxidatie en oneffenheden. Het kan ook resulteren in interne problemen binnen de lasnaad, zoals poriën, microscheurtjes, onredelijke faseverdeling en ongelijkmatige spanning, waardoor de geometrische, mechanische en corrosieweerstandseigenschappen van de lasverbinding worden beïnvloed. Bovendien kan het laserlasproces ook het lassen van meerdere materialen omvatten. In dergelijke gevallen stellen de verschillende fysieke eigenschappen, zoals thermische geleidbaarheid en thermische uitzettingscoëfficiënten tussen verschillende materialen, hogere eisen aan de laslaser en het lasproces.

Dit illustreert ook het cruciale belang van een nauwkeurige controle van de energieverdeling van de laser wanneer deze op het lasmateriaal inwerkt. Het impliceert ook dat laserlassen sterk aangepaste kenmerken heeft, waardoor de vervulling van verschillende productvereisten van klanten vereist is, waardoor regelbare puntgroottes nodig zijn.

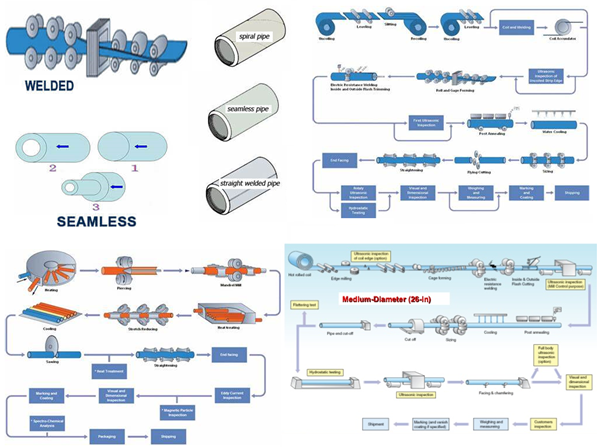

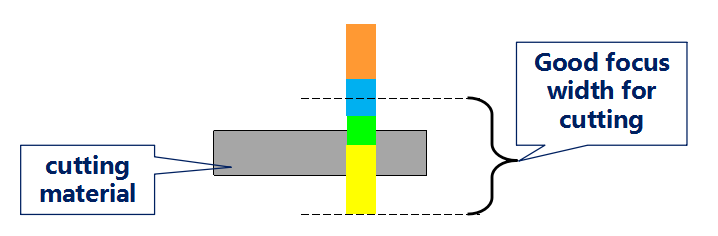

De conventionele puntgroottes die worden gebruikt voor lasersnijden zijn niet geschikt voor direct gebruik bij laserlassen, omdat beide aanzienlijk verschillende eisen stellen aan de energieverdeling van de laser. Om een upgrade in lasertoepassingen te bereiken, hebben grote fabrikanten, waaronder Max, door technologische verbeteringen de spotgroottes voorzien van meer variabelen, gebaseerd op de traditionele laser met zeer beperkt instelbare parameters.

Door bijvoorbeeld een reflecterende spiegel in de lasersnijkop te integreren die de laseremissiehoek kan veranderen, kan de uitgangsstraal het oppervlak van het verwerkte materiaal scannen, waardoor de ruimtelijke flexibiliteit en variabiliteit van de straal wordt vergroot. Bovendien kan, afhankelijk van de verschillende toepassingsvereisten, de energieverdeling van de laser worden getransformeerd van het traditionele Gaussiaanse type naar een plat of ringvormig type om uniforme voorverwarmings-, verwarmings- en uitgloei-effecten te bereiken.

Volgens Max Laser hebben de verschillende technologische verbeteringen die hierboven zijn genoemd echter niet geleid tot een grondige en werkelijk gedigitaliseerde spotgrootte, voornamelijk vanwege het gebrek aan hoge flexibiliteit en heterogeniteit.

Conventionele lasers voeren doorgaans slechts een vaste en beperkte variatie aan laserstralen uit. Om nauwkeurige controle over de vlekgrootte te verkrijgen, is het noodzakelijk om de fase en amplitude van de straal te veranderen om de grootte en vorm van de vlek aan te passen. Dit kan worden bereikt met behulp van apparaten zoals galvanometerscanners, ruimtelijke lichtmodulatoren of relatief complexe coherente lasers.

Om het bovenstaande te bereiken zijn gespecialiseerde systeemintegratoren nodig om besturingssystemen te ontwikkelen, zodat gebruikers zich kunnen aanpassen aan verschillende lasers en systemen voor verschillende toepassingsscenario's. Dit beperkt niet alleen de flexibiliteit van lasertoepassingen en het vermogen om willekeurige puntvormen te bereiken, maar creëert ook een afhankelijkheid van gespecialiseerde systeemintegrators, wat leidt tot hogere kosten en een fenomeen van homogenisering van applicatieprocessen binnen de industrie. Bovendien verhindert deze gelaagde aanpak dat lasers perfect aansluiten op de toepassingsvereisten, waardoor hun effectiviteit afneemt.

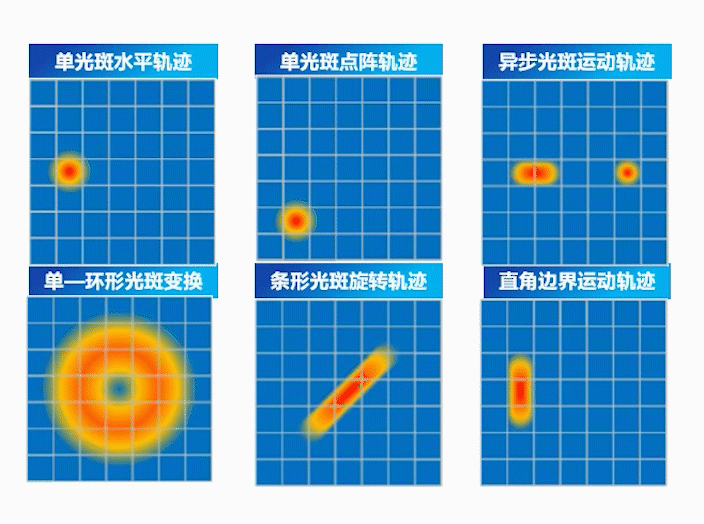

Als reactie op deze pijnpunten heeft Max Laser een pioniersrol vervuld bij de introductie van de Zidi digitale spottechnologie in de laserindustrie. Het principe achter deze technologie omvat onafhankelijke controle en combinatie van het emissievermogen, de frequentie en de werkcyclus van elk pixellichtpunt via een zelf ontwikkeld procescontrolesysteem, vergelijkbaar met het RGB-kleurenmodel, waardoor de vrije creatie van elke vorm van lichtpunt mogelijk is. plek.

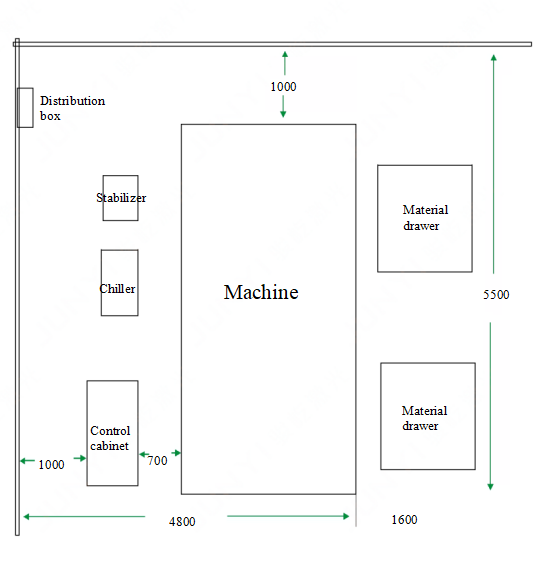

Op de recente Photonics China Expo demonstreerde Max Laser voor het eerst publiekelijk de uitmuntendheid van de Zidi digitale spottechnologie. Hoe bereikt het de wonderbaarlijke transformatie van willekeurige vlekvormen met slechts één laser? Volgens de demonstratie ter plaatse roostert het procesbesturingssysteem eerst de uitgangsplek in een raster en bereikt het een realtime, synchrone en willekeurige vorm onder standaard QBH-uitvoeromstandigheden door de kenmerken van elk raster aan te passen (inclusief vermogen, energieverdeling, golflengte, enz. .), en kan zich gemakkelijk aanpassen aan de veranderende eisen van de digitale spottechnologie in verschillende dimensies.

Uit de demonstratie hebben we in het geval van Zidi digitaal puntlassen op roestvrij staal zonder gebruik van een galvanometer of externe mechanische hulp een real-time aanpassing van de energieverdeling van de punt tijdens het lasproces waargenomen, wat resulteerde in niet-lineaire lasnaden .

Het belangrijkste voordeel van de digitale spottechnologie van Zidi ligt in het vermogen om niet alleen de spot vrijelijk toe te wijzen, maar ook om potentieel te transformeren in een universele platformtechnologie voor de laserindustrie, die toonaangevend is op het gebied van innovatie in de industrie. De real-time instelbare spotkarakteristieken bevrijden gebruikers van de beperkingen van traditionele lasermodi. Gebruikers kunnen de parameters van de laser flexibel configureren op basis van de verwerkingsvereisten en deze wijzigen naarmate de verwerkingsscène verandert. Daarom ligt de impact van digitale spottechnologie op de industrie in het wegnemen van de barrières van tussenliggende systeemcontrole, het opzetten van een hogesnelheidskanaal van de lichtbron naar de toepassing, het aanzienlijk verbeteren van de verwerkingsefficiëntie en het verlagen van de gebruikerskosten. Het biedt ook een kans voor de transformatie van de industrie, waardoor fabrikanten van apparatuur meer nieuwe toepassingen van laserverwerking kunnen verkennen en de toepassingsgebieden van lasertechnologie kunnen uitbreiden.