01

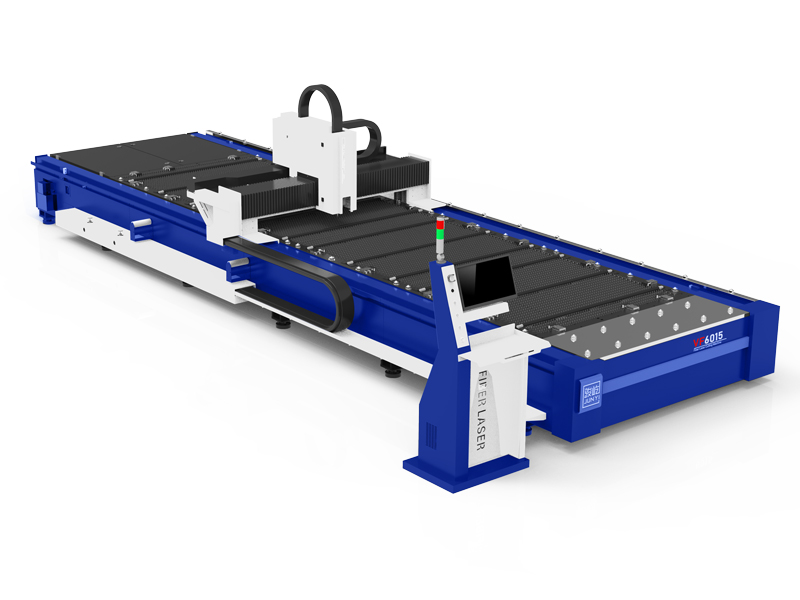

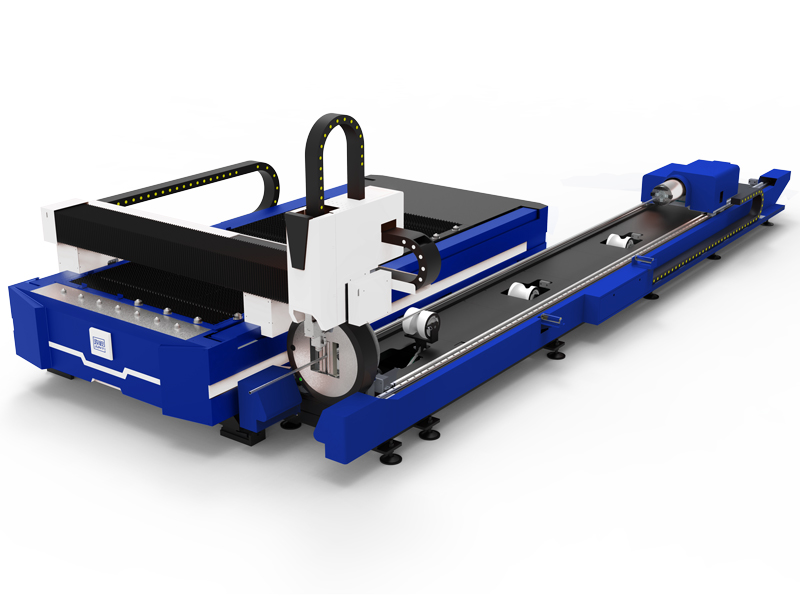

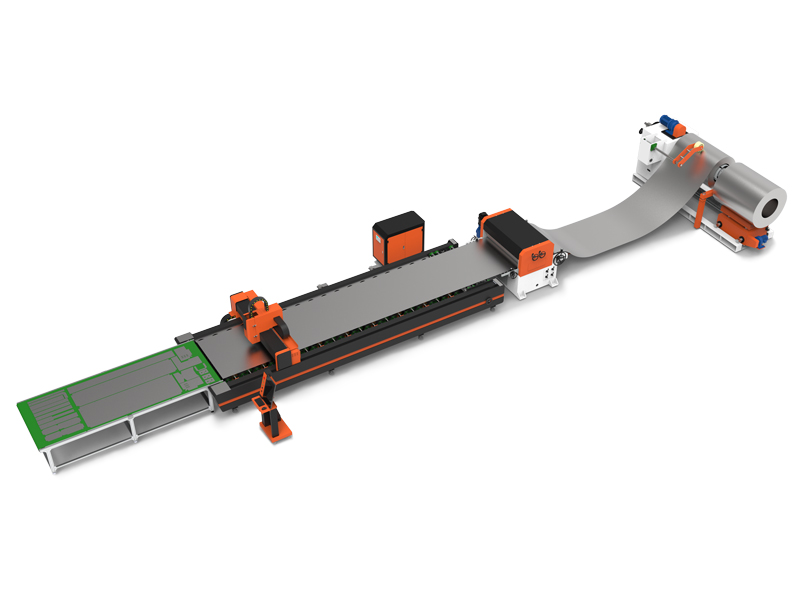

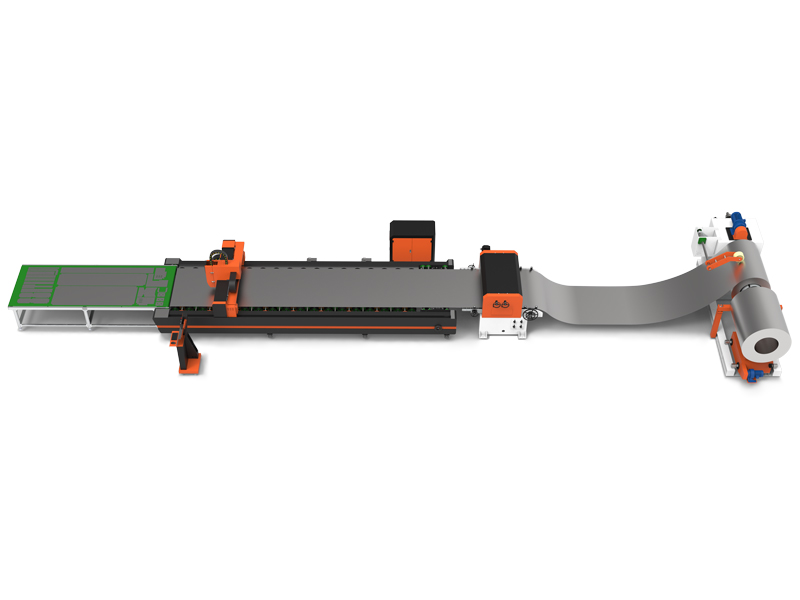

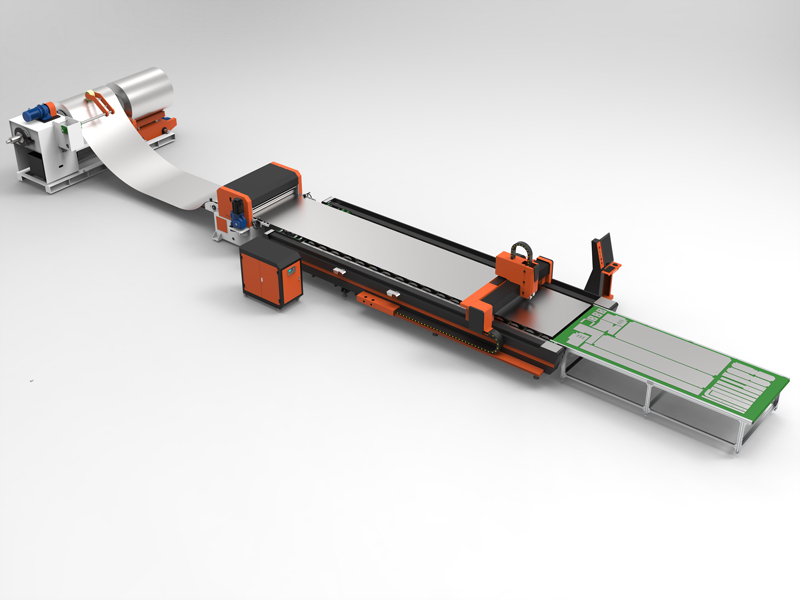

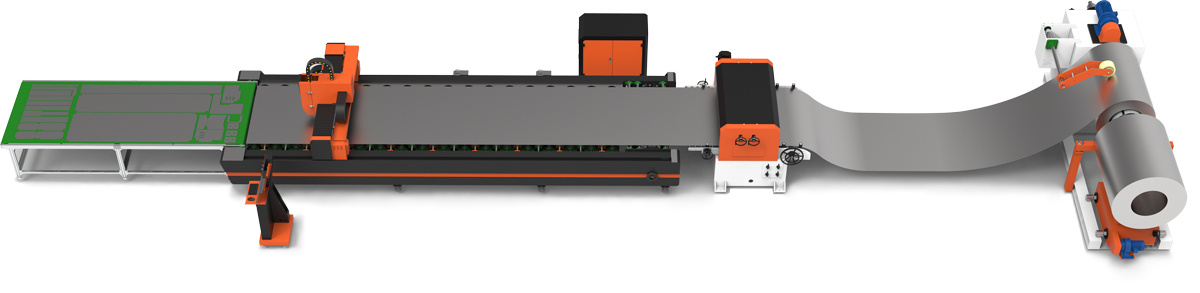

આપોઆપ ફીડિંગ સિસ્ટમ VF6015 રોલિંગ કટીંગ મશીન

વિડિયો

મશીનિંગ પ્રક્રિયા

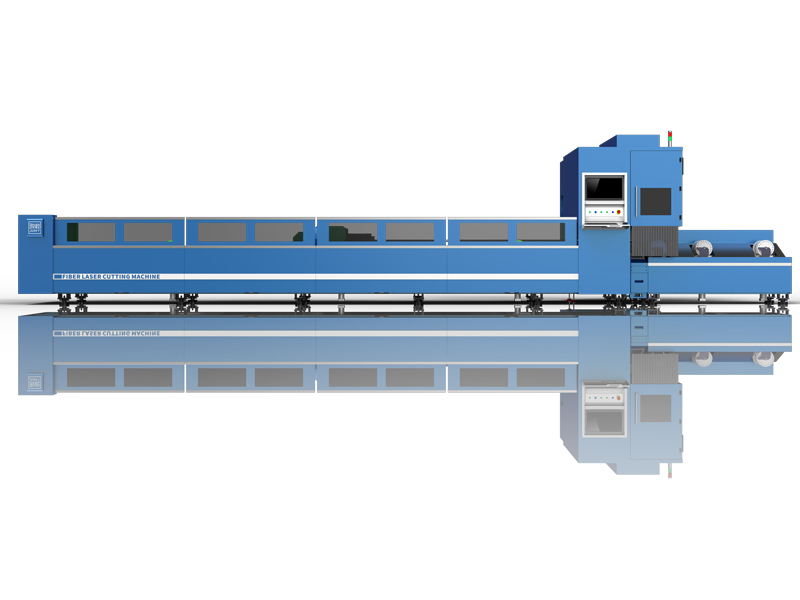

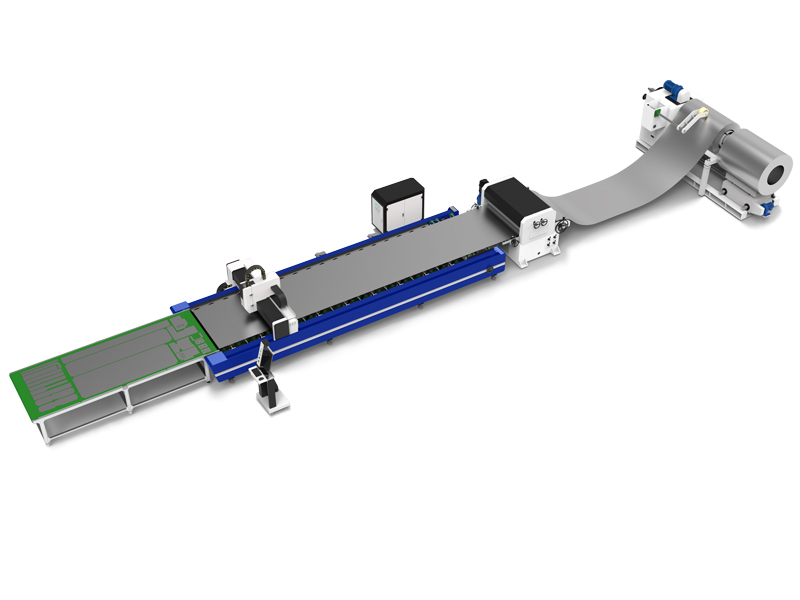

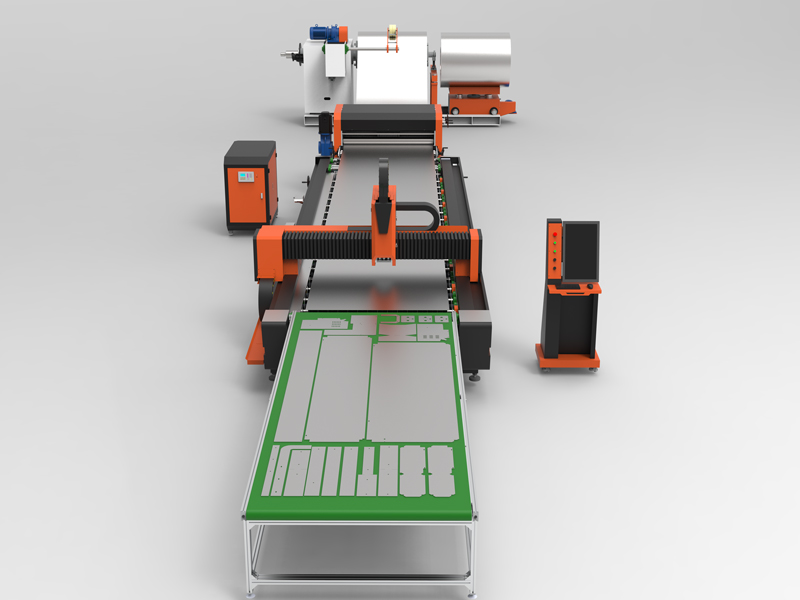

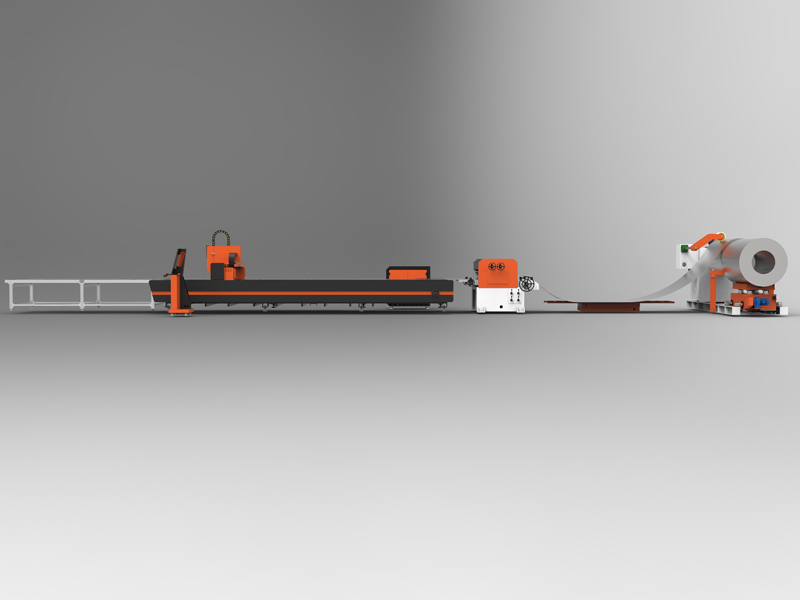

અનકોઇલિંગ અને બ્લેન્કિંગ કટીંગ પ્રોડક્શન લાઇન, એક નવીન ઉકેલ જે કોઇલ કાપવાની પ્રક્રિયામાં ક્રાંતિ લાવે છે. આ સંકલિત સિસ્ટમ કોઇલ અનવાઇન્ડિંગ, કરેક્શન, ફોલો-અપ કટીંગ અને બ્લેન્કિંગ માટે સીમલેસ કામગીરી પૂરી પાડે છે, આ બધું એક કાર્યક્ષમ પેકેજમાં.

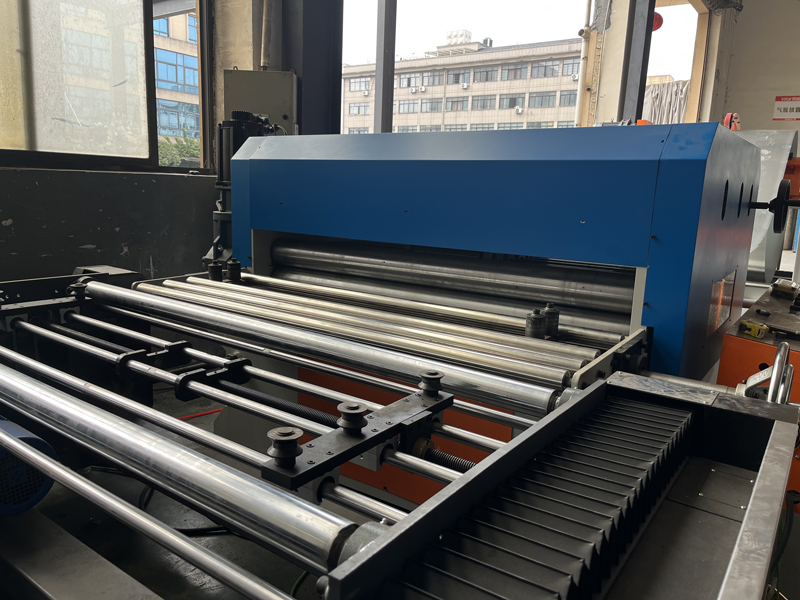

સંપૂર્ણ સિસ્ટમમાં ઘણા ઘટકોનો સમાવેશ થાય છે જે ઉત્પાદન પ્રક્રિયાને ઑપ્ટિમાઇઝ કરવા માટે એકસાથે કામ કરે છે. તે કોઇલ ફીડિંગ ટ્રોલીથી શરૂ થાય છે, જે કોઇલના સરળ પરિવહન માટે પરવાનગી આપે છે. સિંગલ-આર્મ ડીકોઇલર કોઇલના સરળ અને નિયંત્રિત અનવાઇન્ડિંગને સુનિશ્ચિત કરે છે, જ્યારે હાઇડ્રોલિક સહાયક સપોર્ટ ઓપરેશન દરમિયાન સ્થિરતા વધારે છે. ફીડિંગ ડિવાઈસ કોઈલને લેવલિંગ મશીન પર એકીકૃત રીતે પહોંચાડે છે, ચોક્કસ અને સામગ્રીની ગોઠવણીની ખાતરી આપે છે.

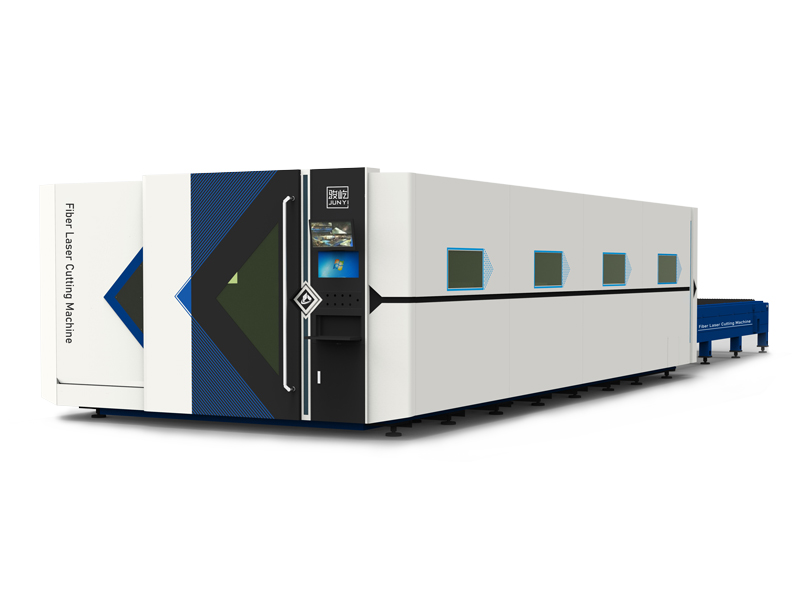

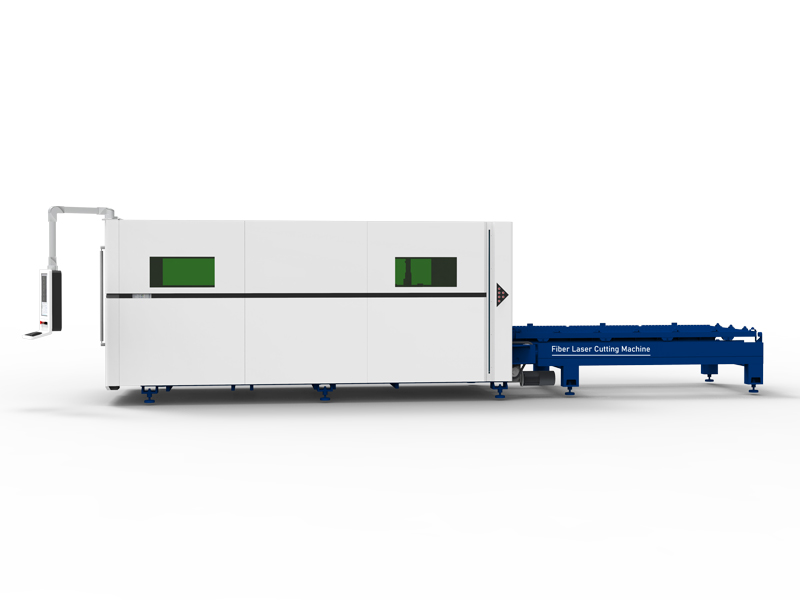

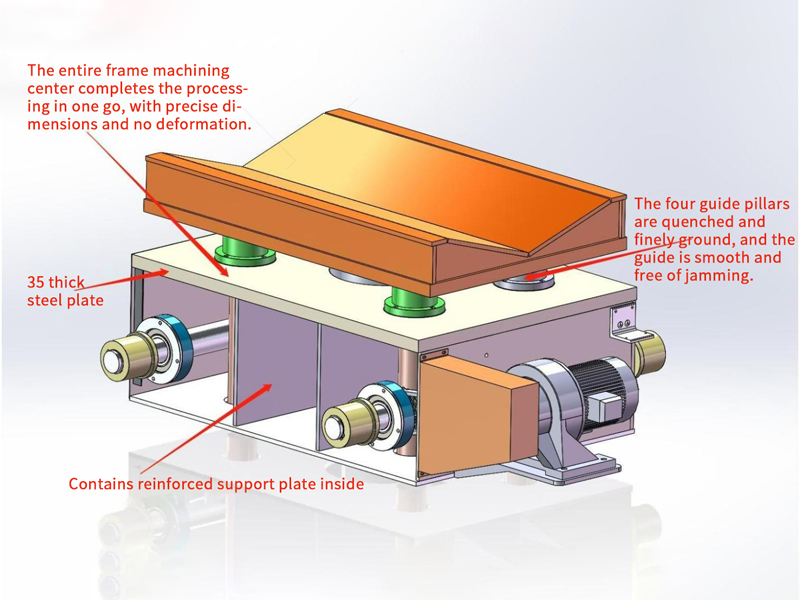

માર્ગદર્શિકા ઉપકરણ સાથે, રોલિંગ કટીંગ પ્લેટફોર્મ ચોક્કસ અને સુસંગત કટીંગની ખાતરી આપે છે. પરંતુ લેસર કટીંગ સિસ્ટમનો સમાવેશ આ ઉત્પાદન લાઇનને અલગ કરે છે. આ અદ્યતન તકનીક કટીંગ પ્રક્રિયાને સરળ બનાવે છે, મેન્યુઅલ શીયરિંગની જરૂરિયાતને દૂર કરે છે અને એકંદર પ્રક્રિયા સમય ઘટાડે છે.

સામગ્રી પ્રાપ્ત કરનાર પ્લેટફોર્મ સાથે કાર્યક્ષમતામાં વધુ વધારો થાય છે, જે કાપેલી સામગ્રીને એકત્રિત કરે છે, આગળની પ્રક્રિયા અથવા પેકેજિંગ માટે તૈયાર છે. હાઇડ્રોલિક અને ન્યુમેટિક સિસ્ટમ, ઇલેક્ટ્રીકલ કંટ્રોલ સિસ્ટમ સાથે, સમગ્રમાં સરળ અને વિશ્વસનીય કામગીરીની ખાતરી આપે છે.

બોજારૂપ કોઇલ ચપટી અને મેન્યુઅલ કટીંગના દિવસો ગયા. અનકોઇલિંગ અને બ્લેન્કિંગ કટીંગ પ્રોડક્શન લાઇન સાથે, સામગ્રીનો ઉપયોગ સુધરે છે, કચરો ઘટાડે છે અને આખરે ખર્ચમાં બચત થાય છે. શ્રમ-સઘન કાર્યો સુવ્યવસ્થિત છે, શ્રમ ખર્ચમાં નોંધપાત્ર ઘટાડો કરે છે અને ઉત્પાદકતામાં વધારો કરે છે.

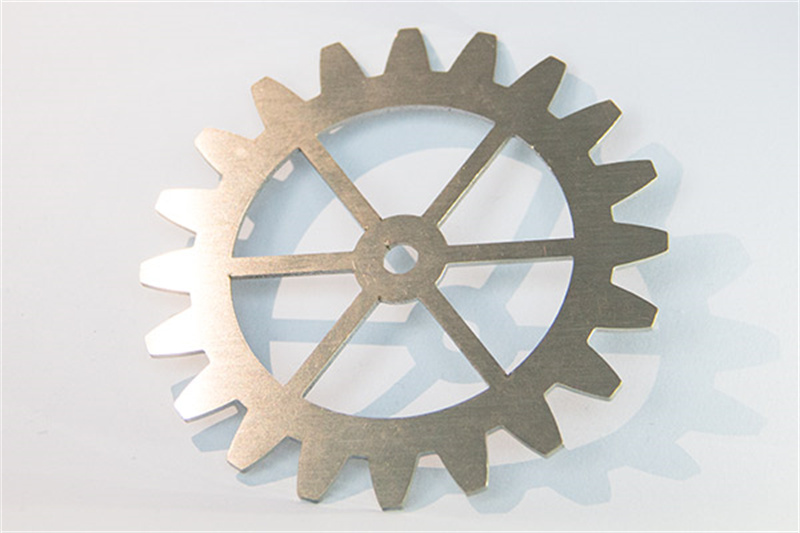

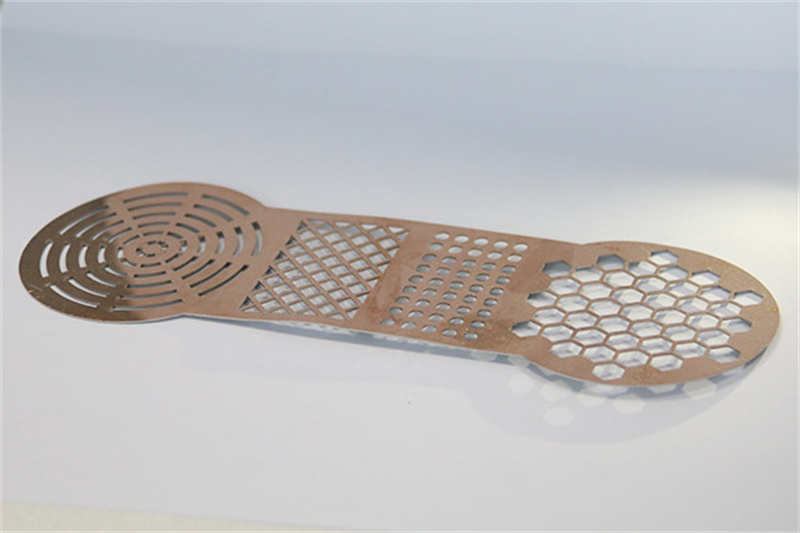

સિસ્ટમ ખાસ કરીને મોટા-વોલ્યુમ પ્રોસેસિંગ અને વિવિધ ગ્રાફિક કટીંગ જરૂરિયાતો માટે યોગ્ય છે. તે માત્ર પંચ મોલ્ડ સાથે સંકળાયેલા વધારાના ખર્ચ બચાવે છે પરંતુ ઉત્પાદન કાર્યક્ષમતામાં પણ નોંધપાત્ર વધારો કરે છે. સમગ્ર કટીંગ પ્રક્રિયાને એક સીમલેસ ઓપરેશનમાં એકીકૃત કરવાની ક્ષમતા આ પ્રોડક્શન લાઇનને એવા ઉદ્યોગો માટે ગેમ-ચેન્જર બનાવે છે જેમાં ચોકસાઇ કટીંગ અને બ્લેન્કિંગની જરૂર હોય છે.

આજે જ અનકોઇલિંગ અને બ્લેન્કિંગ કટીંગ પ્રોડક્શન લાઇનમાં રોકાણ કરો અને તમારી કોઇલ પ્રોસેસિંગ જરૂરિયાતો માટે અંતિમ અદ્યતન ઉકેલનો અનુભવ કરો. આ અત્યાધુનિક સિસ્ટમ સાથે તમારા ઉત્પાદનને સુવ્યવસ્થિત કરો, ખર્ચમાં ઘટાડો કરો અને તમારી કાર્યક્ષમતાને નવી ઊંચાઈઓ સુધી પહોંચાડો.

સ્પષ્ટીકરણો

પ્રોસેસિંગ પહોળાઈ(L*D) | 6000*1500 (મીમી) | |

મહત્તમ પ્રવેગક | 0.8 ગ્રામ | |

એક્સ ધરી | ઝડપી ગતિશીલ ગતિ | 80 મી/મિનિટ |

અસરકારક સ્ટ્રોક | 6000 મીમી | |

પોઝિશનિંગ ચોકસાઈ | ±0.05 મીમી | |

ચોકસાઈનું પુનરાવર્તન કરો | ±0.05 મીમી | |

અને ધરી | ઝડપી ગતિશીલ ગતિ | 80 મી/મિનિટ |

અસરકારક સ્ટ્રોક | 1500 મીમી | |

પોઝિશનિંગ ચોકસાઈ | ±0.05 મીમી | |

ચોકસાઈનું પુનરાવર્તન કરો | ±0.05 મીમી | |

વીજ પુરવઠો | AC380V±5% 50/60Hz 3તબક્કો | |

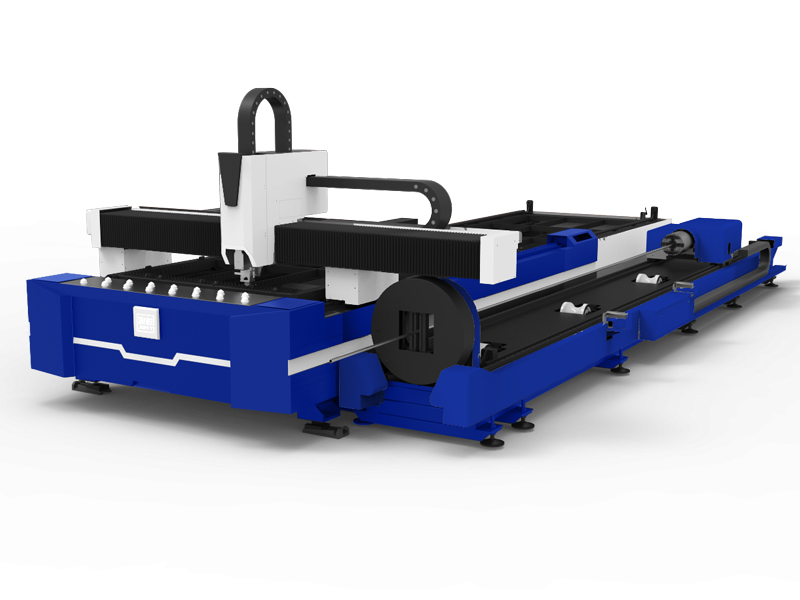

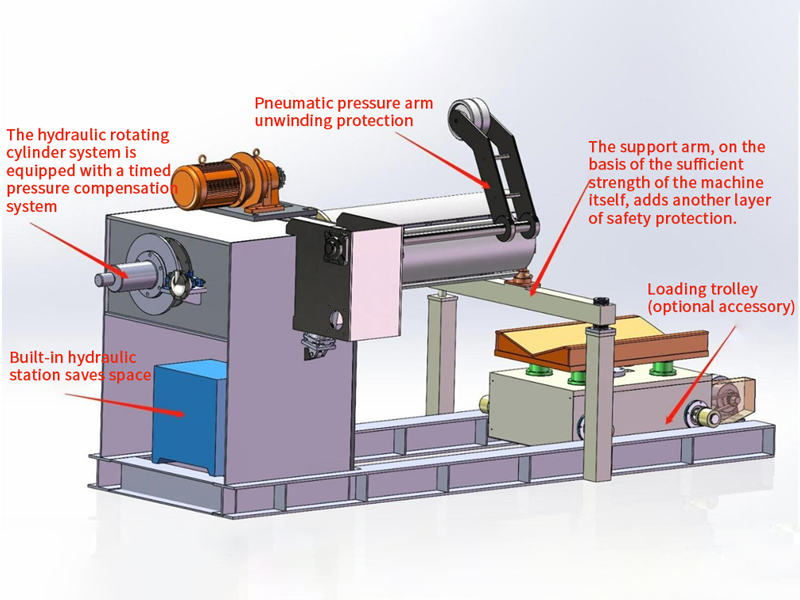

અનવાઇન્ડરના વિસ્તરણ અને સંકોચન માળખા પર સામગ્રીને સુરક્ષિત રીતે અને સરળતાથી ખસેડવા માટે, અનવાઇન્ડિંગ દરમિયાન સામગ્રીને ઉન્નત કરવા માટે સપોર્ટ મિકેનિઝમ હોવું જરૂરી છે. આ લેવલિંગ મશીનમાં સ્ટ્રીપના સરળ પ્રવેશને સરળ બનાવશે. વધુમાં, સાંકડી સામગ્રીના કોઇલના પરિવહન માટે એન્ટિ-ટિલ્ટિંગ મિકેનિઝમથી સજ્જ ટ્રોલીનો ઉપયોગ કરી શકાય છે.

વિસ્તરણ અને સંકોચન વિસ્તારમાં રોલના આંતરિક વ્યાસને ઠીક કરવું ખૂબ જ મહત્વપૂર્ણ છે. 150*100 ના વ્યાસવાળા હાઇડ્રોલિક રોટરી સિલિન્ડરનો ઉપયોગ તૂટક તૂટક પરિભ્રમણ અને સામગ્રીના વિસર્જનને સમજવા માટે કરી શકાય છે. તે જ સમયે, લાંબા ગાળાના ઉપયોગ દરમિયાન દબાણ રાહત દ્વારા સામગ્રીના રોલની ચુસ્તતાને અસર થશે નહીં તેની ખાતરી કરવા માટે સમયસર દબાણ વળતર સિસ્ટમ પણ ઇન્સ્ટોલ કરી શકાય છે. વધુમાં, મશીનના આગળના છેડે સપોર્ટ આર્મ ઉમેરવાથી સલામતીમાં વધારો થઈ શકે છે અને મશીન માટે વધારાનો સપોર્ટ મળી શકે છે.

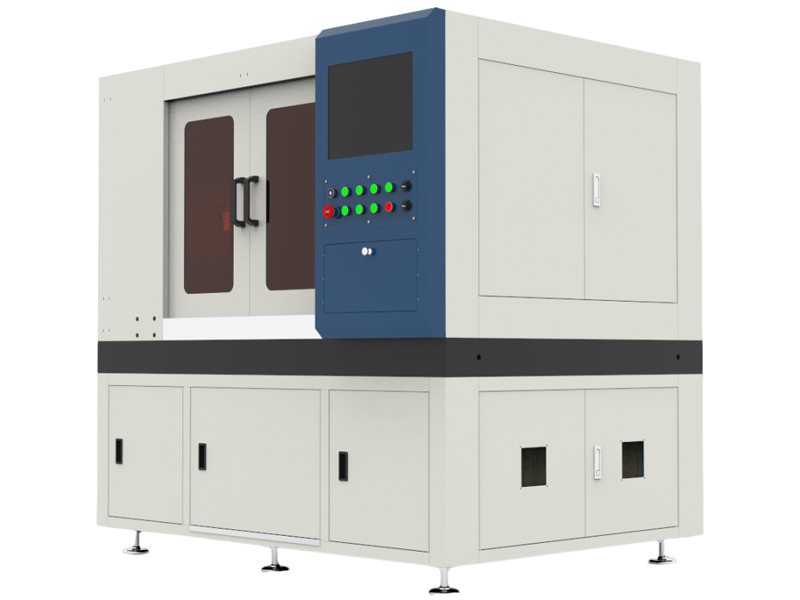

વિવિધ સામગ્રીની જાડાઈ અથવા પ્રકાર સાથે આપમેળે મેળ ખાય તે માટે અમે ફીડિંગ મિકેનિઝમમાં સૌથી અદ્યતન સર્વો ઓટોમેટિક એડજસ્ટમેન્ટ ઓપનિંગ અને ક્લોઝિંગ મોડ ઉમેર્યું છે. આનાથી એડજસ્ટમેન્ટ પ્રક્રિયા પર અગાઉ ખર્ચવામાં આવેલ સમય અને સામગ્રી ખર્ચમાં ઘણો ઘટાડો થાય છે, જે કામગીરીને સરળ બનાવે છે. વધુમાં, આ સમસ્યાના પ્રતિભાવમાં કે પરંપરાગત સામગ્રીઓ તેમના રોલને નમેલી હોઈ શકે છે, અમે સાધનસામગ્રીમાં પ્રી-પ્રેશર ડિવાઇસ પણ ઉમેર્યું છે, જે આ સમસ્યાને અગાઉથી હલ કરે છે અને વપરાશકર્તાઓને સામગ્રીને ફરીથી ઇન્સ્ટોલ કરવાની જરૂરિયાતને દૂર કરે છે. આ સુધારાઓ માત્ર કાર્યક્ષમતામાં વધારો કરતા નથી, પરંતુ ઓપરેશન પ્રક્રિયાને પણ સરળ બનાવે છે, જે શિખાઉ ઓપરેટરો માટે પણ યોગ્ય કુશળ કામદારો શોધવાની ચિંતા કર્યા વિના સાધનનો ઉપયોગ કરવાનું સરળ બનાવે છે.

હાઇડ્રોલિક લિફ્ટિંગ બ્રિજની ડિઝાઇન ઓપરેટરને સુવિધા અને સલામતી પૂરી પાડે છે. હાઇડ્રોલિક સિસ્ટમ ઓપરેટરને સામગ્રીને હાથ વડે સ્પર્શ કર્યા વિના સરળતાથી ફેરી બ્રિજને ઇચ્છિત ઊંચાઈ સુધી વધારવાની મંજૂરી આપે છે. આનાથી કામદારની ઇજાના જોખમને મોટા પ્રમાણમાં ઘટાડે છે અને કાર્યક્ષમતામાં વધારો થાય છે. જ્યારે પ્રક્રિયા કરવાની સામગ્રી સ્ક્રીન ઓપનિંગ મશીનમાં પ્રવેશે છે, ત્યારે પુલ આપમેળે સૌથી નીચા બિંદુ સુધી નીચે આવશે અને સામગ્રી સહાયક ઉપકરણ તરીકે કાર્ય કરશે. આ ડિઝાઇન સામગ્રીની સપાટી પરના ઘર્ષણને અસરકારક રીતે ઘટાડી શકે છે અને સામગ્રીની સપાટીની અખંડિતતાને સુરક્ષિત કરી શકે છે. તે જ સમયે, ફેરી બ્રિજને નીચે ઉતારવાથી વધુ સારી રીતે કાર્યકારી કોણ પણ મળી શકે છે, જેનાથી ઓપરેટર વધુ સરળતાથી કામ કરી શકે છે.

અનલોડિંગ ડિવાઇસની યાંત્રિક રચનામાં નીચેના મુખ્ય ઘટકો શામેલ છે:

એલ્યુમિનિયમ પ્રોફાઇલ ફ્રેમ: મુખ્ય માળખું તરીકે એલ્યુમિનિયમ પ્રોફાઇલ્સનો ઉપયોગ કરીને, તેમાં હલકો, ઉચ્ચ શક્તિ અને કાટ પ્રતિકારની લાક્ષણિકતાઓ છે, અને તે સ્થિર સમર્થન અને ફ્રેમ માળખું પ્રદાન કરી શકે છે.

ઉન્નત કન્વેયર બેલ્ટ: વર્કપીસના ટ્રાન્સમિશન માટે વપરાય છે. ઉન્નત ડિઝાઇન ટ્રાન્સમિશન દરમિયાન વર્કપીસની સરળ હિલચાલને સુનિશ્ચિત કરે છે અને ઉત્પાદન કાર્યક્ષમતા અને ગુણવત્તામાં સુધારો કરે છે.

એડજસ્ટેબલ ગાઈડ મિકેનિઝમ: ગાઈડ મિકેનિઝમને સમાયોજિત કરીને, તમે ખાતરી કરી શકો છો કે ઑફસેટ અને ખોટી ગોઠવણીને ટાળવા માટે વર્કપીસ સેટ દિશા અને પહોળાઈ સાથે ચોક્કસ રીતે આગળ વધે છે.

સરળ બ્લેન્કિંગ રેક: વર્કપીસના પેલેટાઇઝિંગ અને ફોર્કલિફ્ટ પરિવહનને સરળ બનાવવા માટે, એક સરળ બ્લેન્કિંગ રેક ડિઝાઇન કરવામાં આવી છે, જે સરળતાથી વર્કપીસ મૂકી અને દૂર કરી શકે છે.

સ્પીડ કંટ્રોલ: કન્વેયર બેલ્ટની ઝડપને નિયંત્રિત કરવા માટે ફ્રીક્વન્સી કન્વર્ટરનો ઉપયોગ કરો, જેને જરૂર મુજબ એડજસ્ટ કરી શકાય છે. વિવિધ પ્રોસેસિંગ જરૂરિયાતોને અનુરૂપ થવા માટે મહત્તમ ઝડપ 10 મીટર/મિનિટ સુધી પહોંચી શકે છે.

કન્વેયિંગ લંબાઈ: પ્રમાણભૂત કન્વેયિંગ લંબાઈ 4000mm છે, પરંતુ વિવિધ કદના વર્કપીસની પ્રોસેસિંગ જરૂરિયાતોને પહોંચી વળવા માટે વિવિધ લંબાઈને પણ કસ્ટમાઇઝ કરી શકાય છે.

0102

Leave Your Message

0102