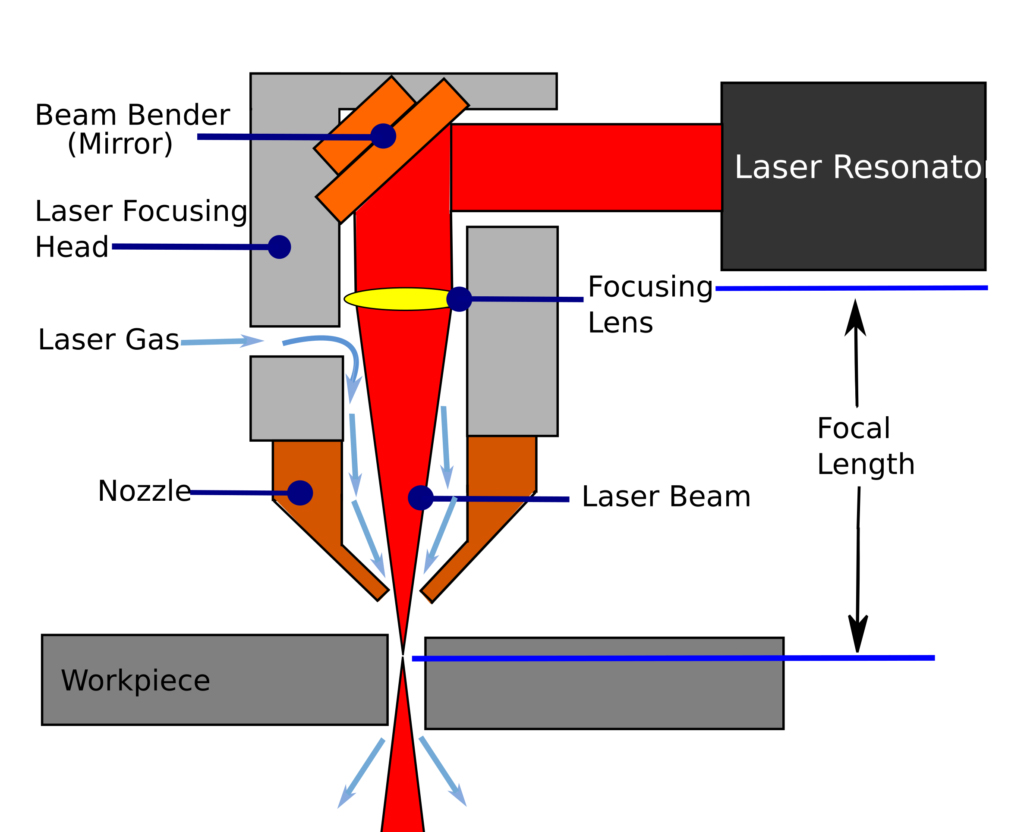

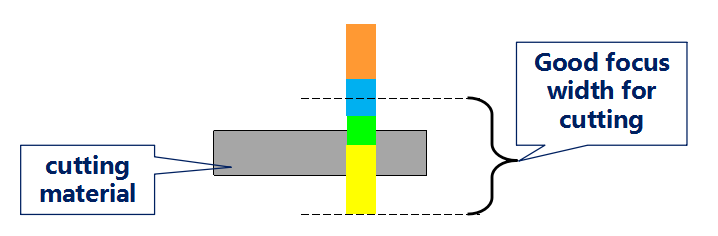

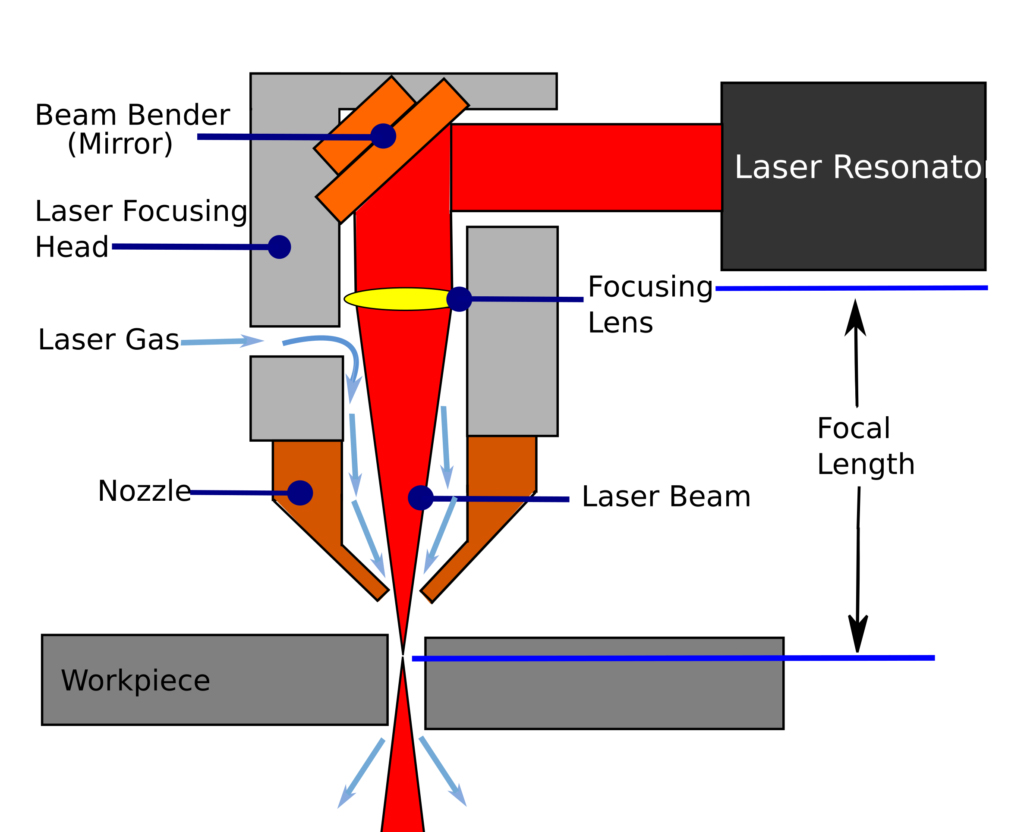

El diagrama esquemático simple del corte por láser se muestra en la siguiente figura. Durante el proceso, se debe utilizar gas auxiliar para eliminar la escoria de la costura de corte, enfriar la superficie del objeto procesado para reducir el área calentada y enfriar y proteger la lente del cabezal láser. Los gases auxiliares generalmente incluyen oxígeno, nitrógeno, aire comprimido, etc., que afectan directamente el rendimiento del corte, la velocidad de corte, el espesor del corte, etc. Es necesario utilizar diferentes gases auxiliares según las diferencias en los materiales de corte.

1. Oxígeno como gas auxiliar

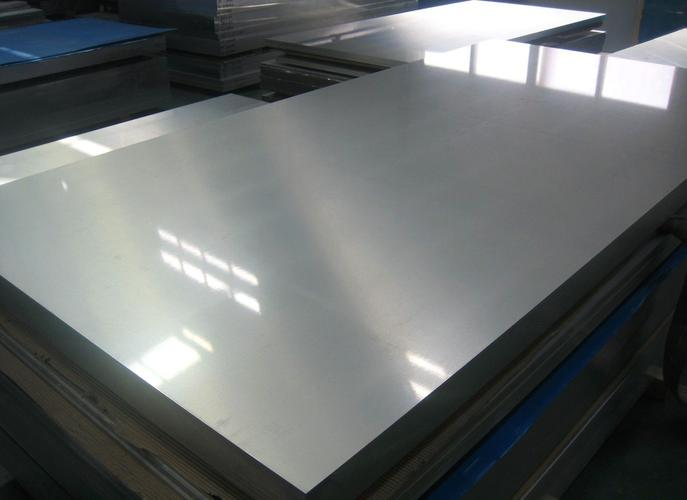

El oxígeno se utiliza a menudo para cortar materiales de acero al carbono más gruesos. Debido a que el calor de la reacción química con los elementos de hierro promoverá la fusión endotérmica del metal, puede mejorar en gran medida la eficiencia del corte. Sin embargo, el oxígeno hará que el material a cortar produzca una película de óxido obvia en la superficie final del corte, y también producirá un efecto de enfriamiento en el material alrededor de la superficie de corte, aumentando la dureza de esta parte del material, que tendrá un cierto impacto en el procesamiento posterior. El extremo cortado de los materiales cortados con oxígeno se vuelve negro o amarillo oscuro. Generalmente, las placas de acero al carbono se cortan con oxígeno, perforación y corte a baja presión. El oxígeno generalmente se vaporiza a partir del oxígeno líquido proporcionado por plantas de separación de aire, por lo que la calidad de la fuente de gas es limpia y no se requiere ningún tratamiento especial.

2. Nitrógeno como gas auxiliar

Cuando se utiliza nitrógeno como gas auxiliar para el corte, se formará una atmósfera protectora alrededor del metal fundido para evitar que el material se oxide, evitar la formación de películas de óxido y lograr un corte del material libre de oxidación. Sin embargo, la capacidad de corte no es tan buena como la del oxígeno, el consumo de nitrógeno del corte con nitrógeno es mayor y el costo de corte es mayor. La superficie de corte no oxidada tiene las características de soldadura directa, pintura, fuerte resistencia a la corrosión, etc., y la superficie del extremo cortado es blanca. El gas nitrógeno se utiliza generalmente para cortar acero inoxidable, láminas galvanizadas, aluminio y aleaciones de aluminio, latón y otros materiales, utilizando baja presión para perforar y alta presión para cortar. Durante el corte con nitrógeno, los cambios en el flujo de gas tienen un gran impacto en el corte. Mientras se garantiza la presión del gas de corte, se debe garantizar un flujo de gas suficiente. El nitrógeno generalmente se vaporiza a partir del nitrógeno líquido proporcionado por plantas de separación de aire, por lo que la calidad de la fuente de gas es limpia y no se requiere ningún tratamiento especial.

3. Aire comprimido como gas auxiliar

El aire comprimido es más fácil de obtener que el oxígeno y el nitrógeno y es muy barato. El aire contiene aproximadamente un 20% de oxígeno y aproximadamente un 78% de nitrógeno. La eficiencia de corte es mucho menor que la del corte con oxígeno, pero la capacidad de corte es cercana a la del nitrógeno. La eficiencia de corte del aire es ligeramente mayor que la del corte con nitrógeno. Debido a la presencia de oxígeno, la superficie del extremo cortado se vuelve amarilla. Cuando no existen requisitos estrictos sobre el color de la superficie del material de incisión, la opción más económica y práctica es utilizar aire comprimido en lugar de corte con nitrógeno. Generalmente se utiliza para cortar piezas de chapa, placas de aluminio, materiales laminados no metálicos y galvanizados. Hasta cierto punto, puede reducir la oxidación. Membrana y económica, es una de las fuentes de gas de corte cada vez más utilizadas.

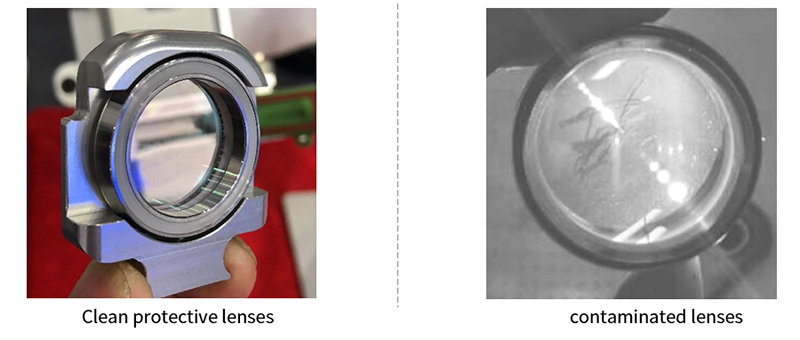

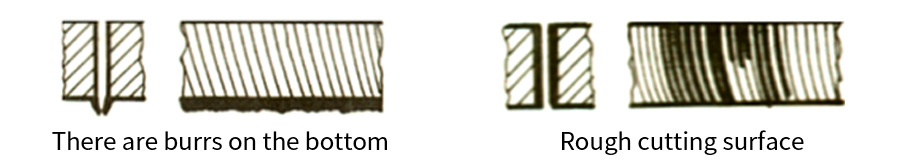

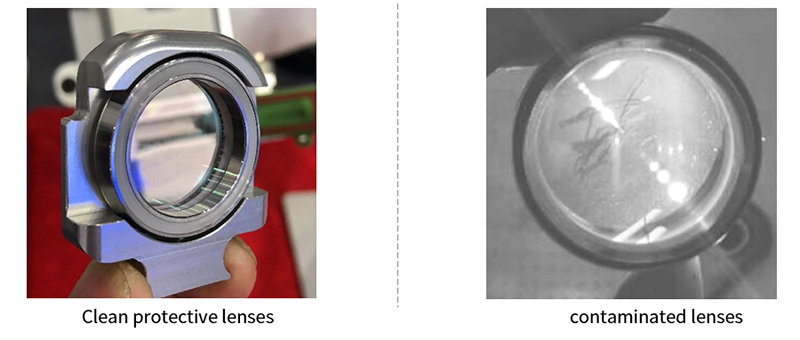

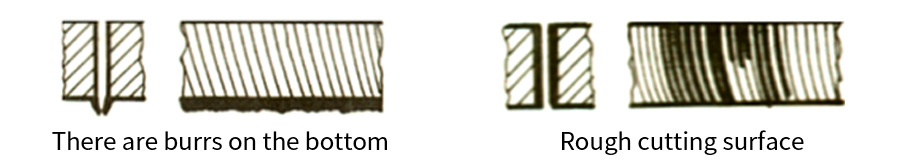

El aire comprimido se puede obtener directamente de un compresor de aire, pero el aire en sí no está limpio. El aire comprimido contiene una gran cantidad de agua, aceite, partículas y otros contaminantes. Si el aire comprimido es impuro, se rociará alta presión sobre el espejo protector del cabezal de corte láser. , contaminará la lente protectora (como se muestra en la imagen), afectará seriamente la transmisión del rayo láser, dispersará el enfoque, hará que el producto no pueda cortar, tendrá rebabas fácilmente (como se muestra en la imagen) y el La superficie de corte es rugosa (como se muestra en la imagen) e incluso produce productos de desecho. Si se trata de una máquina de corte por láser de alta potencia, siempre que haya una película de aceite muy fina o neblina de agua en el espejo protector o en la superficie de la boquilla, puede provocar que la emisión de láser de alta energía queme el cabezal del láser.

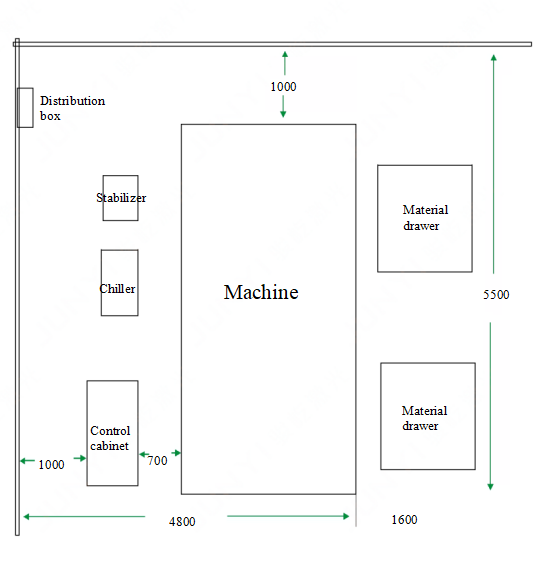

Por lo tanto, se necesita aire comprimido limpio, continuo y estable para garantizar el efecto de corte y proteger la máquina de corte por láser contra daños. En la actualidad, el indicador de que las aplicaciones de gas en esta industria pueden cumplir con los requisitos (clasificadas según ISO 8573-1-2010) es que el punto de rocío a presión no sea inferior al nivel 5 (3~7 ℃) (en general, la temperatura de trabajo Se deben considerar las condiciones en las que la temperatura es más alta durante todo el año. Además, en áreas del norte donde la temperatura es bajo cero, si la tubería está al aire libre o es larga, se debe considerar el impacto de la temperatura en el aire comprimido. el contenido de partículas no es inferior al nivel 2, y el contenido total de aceite no es inferior al nivel 2 (