Primera demostración in situ de Max Laser Digital Spot

Con el rápido desarrollo de la industria manufacturera de China y la actualización iterativa de las tecnologías de fabricación industrial tradicionales, la demanda deequipo de corte por láser Se ha impulsado el crecimiento en diversas industrias, lo que ha dado lugar a un crecimiento sostenido en el mercado de equipos láser, del que se han beneficiado numerosos fabricantes. Sin embargo, con el creciente número de jugadores que participan, la competencia se ha vuelto cada vez más feroz y este mercado se está convirtiendo gradualmente en un océano rojo.

A diferencia de esto, beneficiándose del vigoroso desarrollo de varios campos importantes, como los vehículos de nueva energía y las baterías eléctricas en los últimos años, la demanda deequipo de soldadura láser ha ido aumentando continuamente, impulsando así el desarrollo sostenido de la industria de la soldadura láser. Según estadísticas relevantes, de 2017 a 2022, el tamaño del mercado deequipo de soldadura láser en China aumentó de 7.140 millones de yuanes a 17.960 millones de yuanes. Al mismo tiempo, las instituciones pertinentes pronostican que el tamaño del mercado de la industria de equipos de soldadura láser superará los 30 mil millones de yuanes en 2025.

Por lo tanto, la soldadura láser es ampliamente reconocida como el próximo mercado del océano azul en la industria del procesamiento láser. Actualmente, los principales fabricantes están aumentando su inversión en investigación y desarrollo para hacer la transición del mercado del corte por láser al mercado de la soldadura por láser. Sin embargo, en comparación con el corte por láser, la soldadura por láser enfrenta desafíos más abrumadores en términos de tecnología y procesos, lo que se ha convertido en un obstáculo importante para muchos fabricantes en su avance estratégico.

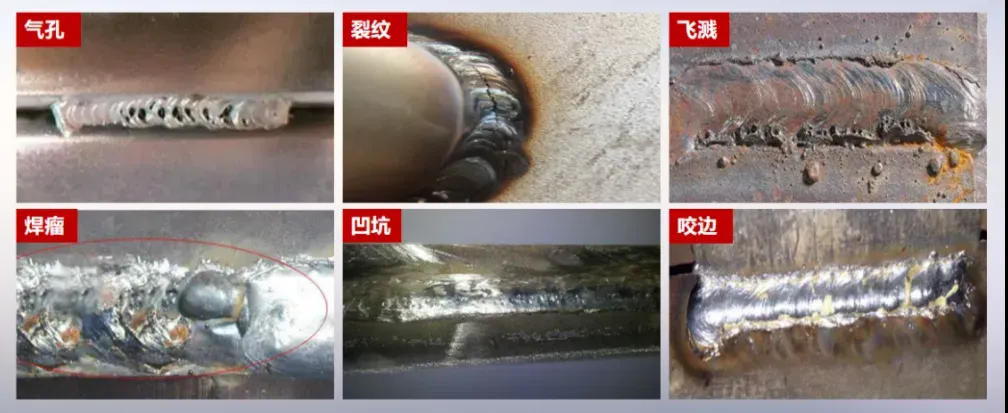

En el campo de la soldadura láser, los diferentes materiales tienen diferentes características de absorción, reflexión y transmisión de láser. Por lo tanto, en los casos en los que la distribución de energía del láser durante el proceso de soldadura no es razonable, puede provocar una mala calidad de la superficie de la costura de soldadura, como defectos como salpicaduras, oxidación e irregularidades. También puede provocar problemas internos dentro de la costura de soldadura, como poros, microfisuras, distribución de fases irrazonable y tensión desigual, afectando así las propiedades geométricas, mecánicas y de resistencia a la corrosión de la unión soldada. Además, el proceso de soldadura por láser también puede implicar la soldadura de múltiples materiales. En tales casos, las diferentes propiedades físicas, como la conductividad térmica y los coeficientes de expansión térmica, entre diferentes materiales plantean mayores demandas para el láser y el proceso de soldadura.

Esto también ilustra la importancia crucial de garantizar un control preciso de la distribución de energía del láser cuando actúa sobre el material de soldadura. También implica que la soldadura láser tiene características altamente personalizadas, lo que requiere el cumplimiento de diferentes requisitos de producto por parte de los clientes, por lo que se necesitan tamaños de punto controlables.

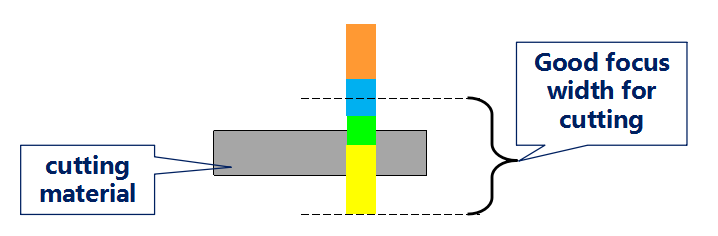

Los tamaños de punto convencionales utilizados para el corte por láser no son adecuados para el uso directo en la soldadura por láser, ya que ambos tienen requisitos claramente diferentes en cuanto a la distribución de energía del láser. Para lograr una mejora en las aplicaciones láser, los principales fabricantes, incluido Max, han dotado, a través de mejoras tecnológicas, a los tamaños de punto con más variables basadas en el láser tradicional con parámetros ajustables muy limitados.

Por ejemplo, al integrar un espejo reflectante dentro del cabezal de corte láser que puede cambiar el ángulo de emisión del láser, el haz de salida puede escanear la superficie del material procesado, aumentando así la flexibilidad espacial y la variabilidad del haz. Además, dependiendo de los diferentes requisitos de la aplicación, la distribución de energía del láser se puede transformar del tipo gaussiano tradicional a un tipo de superficie plana o anular para lograr efectos uniformes de precalentamiento, calentamiento y recocido.

Sin embargo, en opinión de Max Laser, las diversas mejoras tecnológicas mencionadas anteriormente no han logrado un tamaño de punto completo y verdaderamente digitalizado, debido principalmente a la falta de una gran flexibilidad y heterogeneidad.

Los láseres convencionales normalmente sólo emiten una variación fija y limitada de rayos láser. Para lograr un control preciso del tamaño del punto, es necesario cambiar la fase y la amplitud del haz para ajustar el tamaño y la forma del punto. Esto se puede lograr utilizando dispositivos como escáneres galvanómetros, moduladores de luz espacial o láseres coherentes relativamente complejos.

Para lograr lo anterior, se requieren integradores de sistemas especializados para desarrollar sistemas de control para que los usuarios puedan adaptarse a diferentes láseres y sistemas para diversos escenarios de aplicación. Esto no sólo limita la flexibilidad de las aplicaciones láser y la capacidad de lograr formas de puntos arbitrarias, sino que también crea una dependencia de integradores de sistemas especializados, lo que genera mayores costos y un fenómeno de homogeneización de los procesos de aplicación dentro de la industria. Además, este enfoque en capas impide que los láseres se adapten perfectamente a los requisitos de la aplicación, disminuyendo así su eficacia.

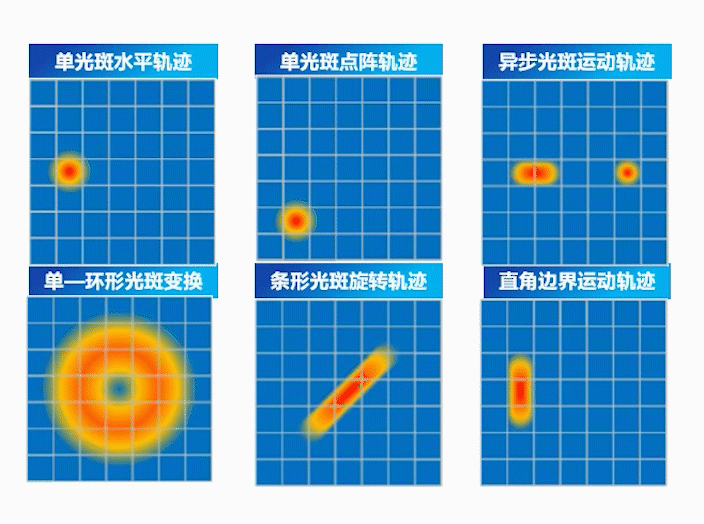

En respuesta a estos problemas, Max Laser ha sido pionero en la introducción de la tecnología de punto digital Zidi en la industria del láser. El principio detrás de esta tecnología implica el control independiente y la combinación de la potencia de emisión, la frecuencia y el ciclo de trabajo de cada punto de luz de píxel a través de un sistema de control de proceso de desarrollo propio, similar al modelo de color RGB, que permite la creación libre de cualquier forma de lugar.

En la reciente Photonics China Expo, Max Laser demostró públicamente por primera vez la excelencia de la tecnología de punto digital Zidi. ¿Cómo se consigue la milagrosa transformación de formas puntuales arbitrarias con un solo láser? Según la demostración in situ, el sistema de control de procesos primero conecta el punto de salida y logra una forma arbitraria, síncrona y en tiempo real en condiciones de salida QBH estándar ajustando las características de cada red (incluida la potencia, la distribución de energía, la longitud de onda, etc.). .), y puede adaptarse fácilmente a las demandas cambiantes de la tecnología spot digital en diferentes dimensiones.

En la demostración, en el caso de la soldadura por puntos digital Zidi sobre acero inoxidable sin el uso de galvanómetro o asistencia mecánica externa, observamos el ajuste en tiempo real de la distribución de energía del punto durante el proceso de soldadura, lo que da como resultado cordones de soldadura no lineales. .

La principal ventaja de la tecnología de punto digital Zidi radica en su capacidad no solo de asignar libremente el punto sino también de transformarse potencialmente en una tecnología de plataforma universal para la industria del láser, liderando la innovación de la industria. Las características del punto ajustable en tiempo real liberan a los usuarios de las limitaciones de los modos láser tradicionales. Los usuarios pueden configurar de manera flexible los parámetros del láser según los requisitos de procesamiento y cambiarlos a medida que cambia la escena del procesamiento. Por lo tanto, el impacto de la tecnología de punto digital en la industria radica en eliminar las barreras del control del sistema intermedio, establecer un canal de alta velocidad desde la fuente de luz hasta la aplicación, mejorar en gran medida la eficiencia del procesamiento y reducir los costos para el usuario. También brinda una oportunidad para la transformación de la industria, permitiendo a los fabricantes de equipos explorar más aplicaciones nuevas del procesamiento láser y ampliar las áreas de aplicación de la tecnología láser.