Introducción a la industria de gabinetes eléctricos

Aplicación de equipos láser de fibra

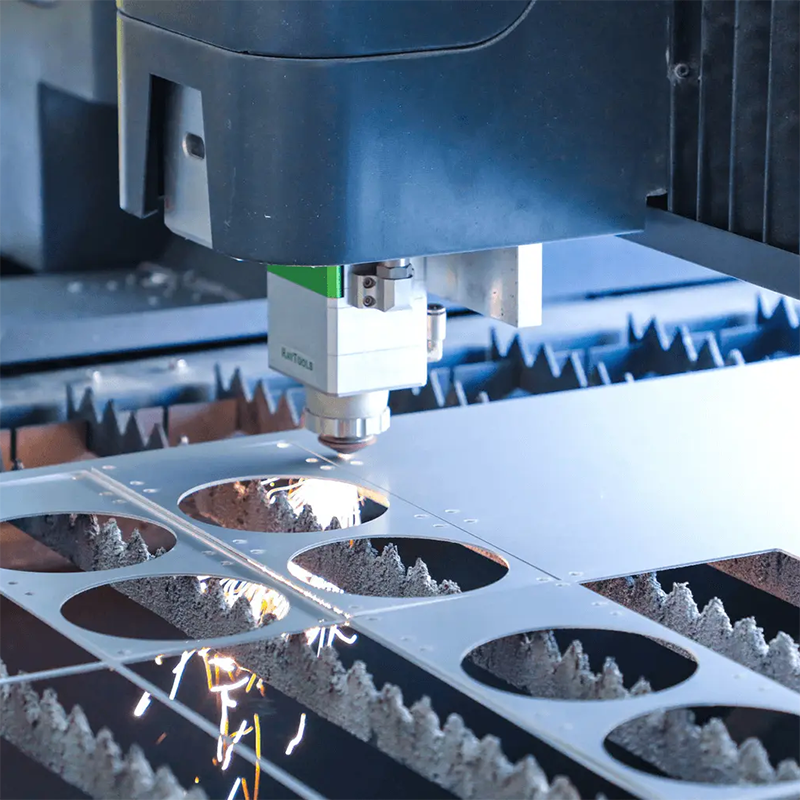

Ⅰ. Corte por láser

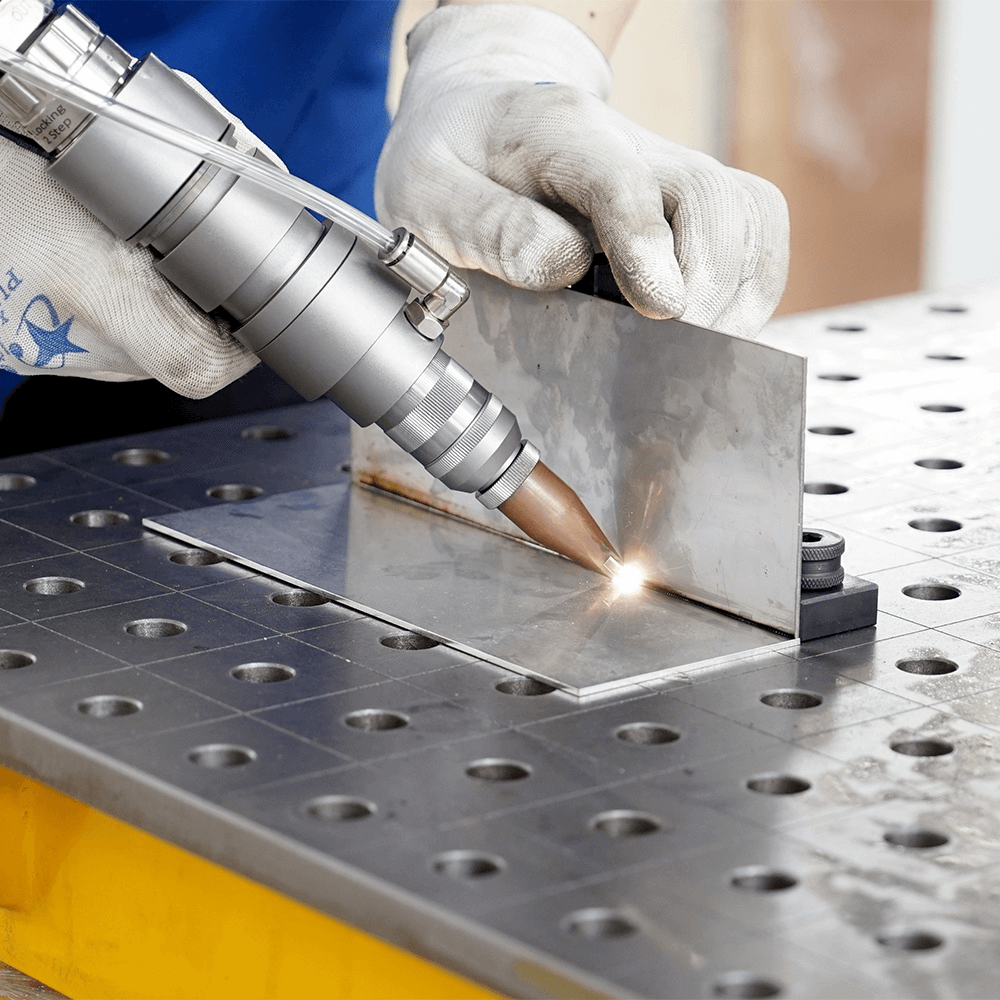

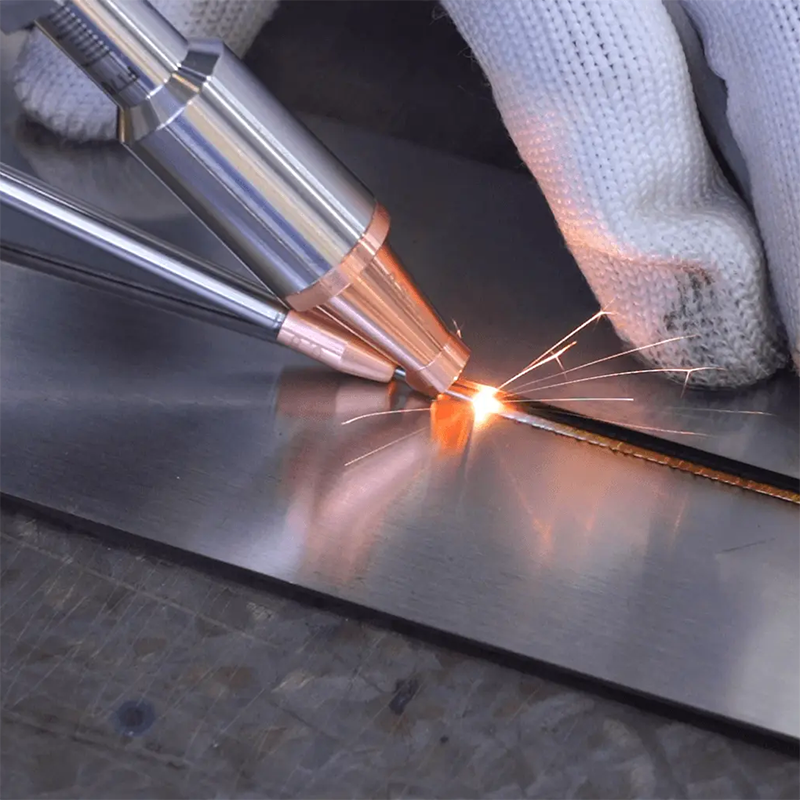

Ⅱ. Soldadura por láser

● Flexibilidad: La máquina de soldadura láser portátil tiene una operabilidad flexible y puede manejar más fácilmente ubicaciones y ángulos de soldadura complejos al soldar gabinetes eléctricos.

● Portabilidad: En comparación con los equipos de soldadura tradicionales, las máquinas de soldadura láser portátiles son más livianas y más fáciles de realizar operaciones de soldadura dentro de gabinetes eléctricos o en espacios pequeños.

● Alta precisión: la tecnología de soldadura láser puede lograr soldaduras de alta precisión y garantizar la exactitud y calidad de las piezas soldadas.

● Zona afectada por el calor bajo: La zona afectada por el calor durante el proceso de soldadura láser es muy pequeña, lo que puede reducir la deformación y el impacto térmico, y es adecuada para soldaduras que tienen requisitos estructurales estrictos para gabinetes eléctricos.

● Alto grado de automatización: La máquina de soldadura láser portátil puede realizar soldadura semiautomática o completamente automática, mejorando la eficiencia de producción y reduciendo los costos de mano de obra.

Beneficios de la máquina de soldadura y corte por láser

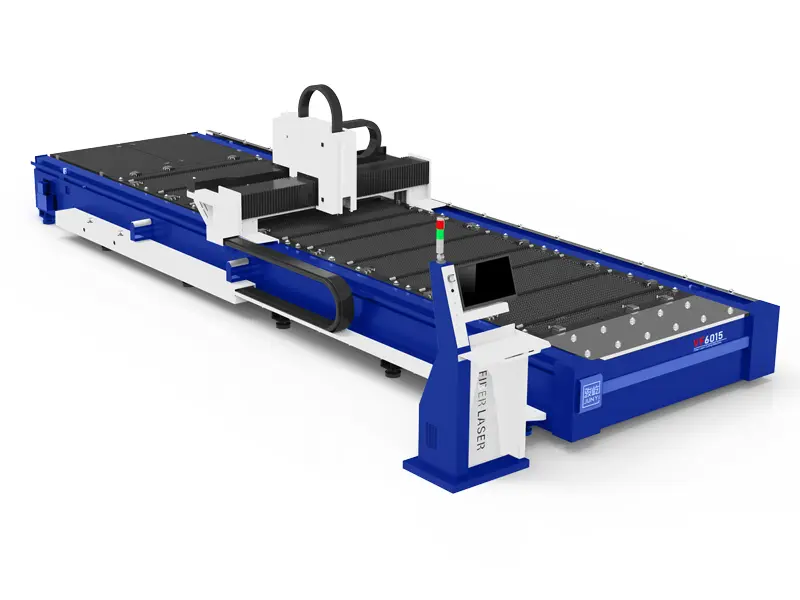

Láser de fibra de 6 metros actualizado...

| Modelo | VF6015 |

|---|---|

| potencia del láser | 1500-6000W |

| Tamaño | 8196*2230*2394mm |

| Peso | 3600KG |

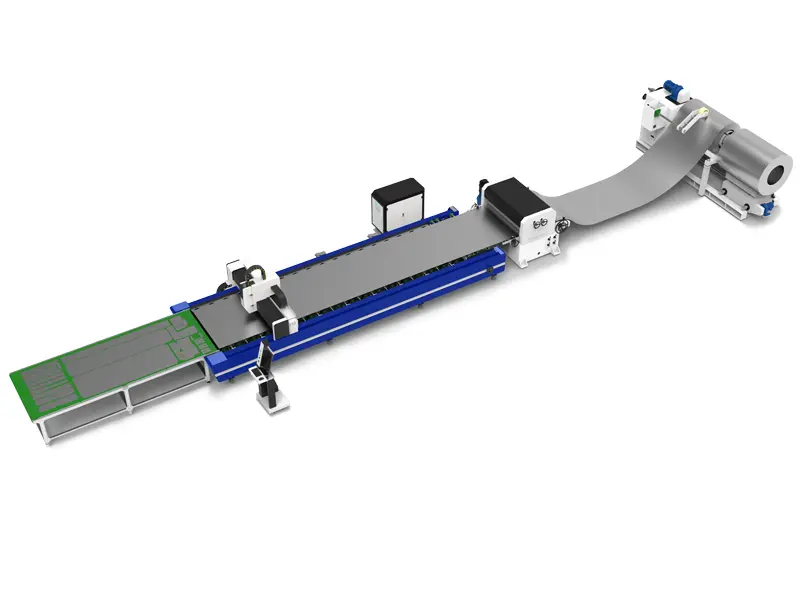

Sistema de alimentación automática...

| Modelo | VF6015C |

|---|---|

| potencia del láser | 1500-6000W |

| Tamaño | 35600*7500*2394mm |

| Peso | 3600KG (máquina) |

Láser de mano cuatro en uno...

| Modelo | HW-1500W |

|---|---|

| potencia del láser | 1500-3000W |

| Tamaño | 958*496*794mm |

| Peso | 184kg |

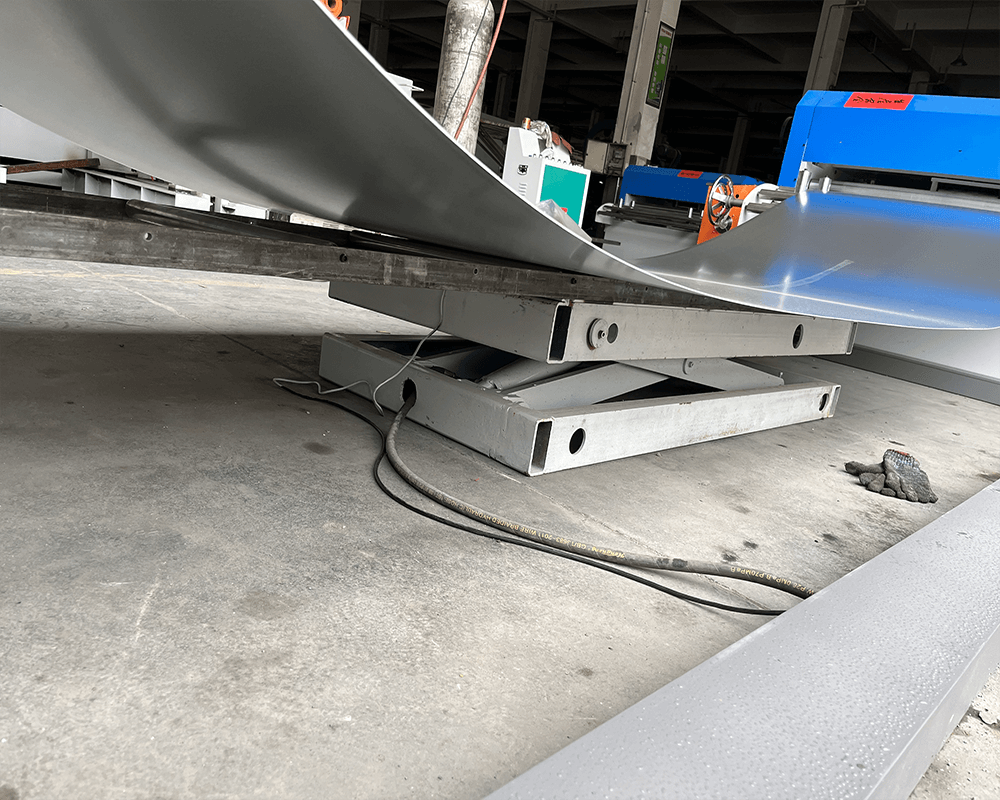

Aspectos destacados de la cortadora láser de bobinas de acero VF6015C

La máquina de corte por láser estándar modelo 3015/3015H es popular en la industria de repuestos para automóviles por varias razones:

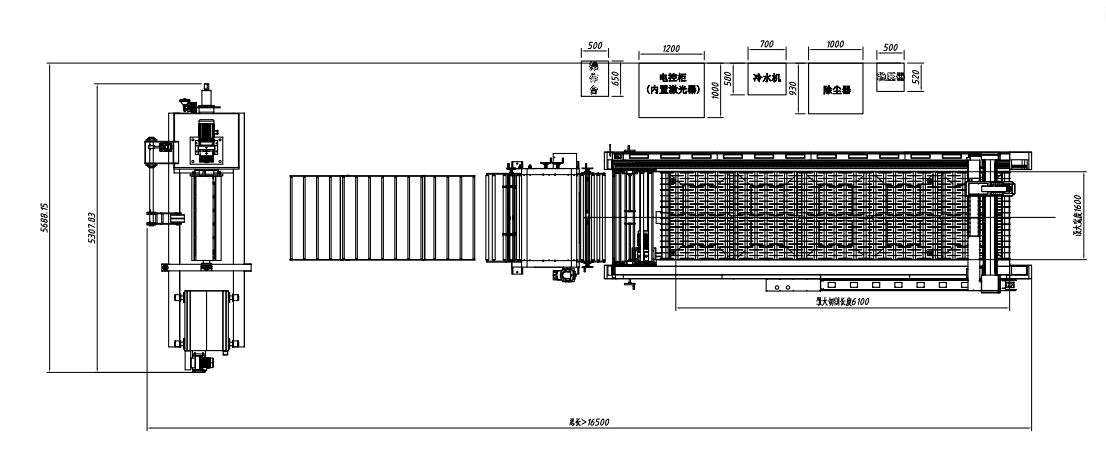

Requisitos ambientales y del sitio

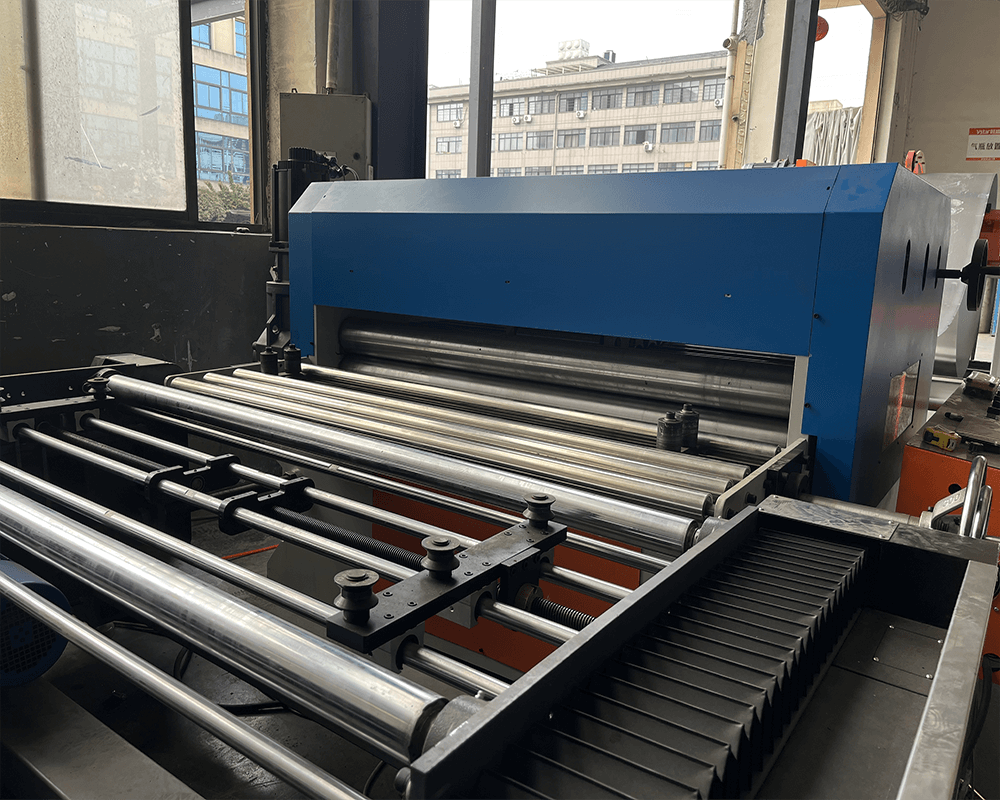

Estructura de la máquina cortadora por láser de fibra desenrolladora.

| Material forma del asiento | La superficie de carga es una estructura en forma de V. |

|---|---|

| Modo de conducción con carrito a pie | motor cicloide |

| Método de accionamiento de elevación del carro | Cilindro hidráulico |

| La forma en que el carro evita el fuera de juego | Límite estricto |

| Carga máxima | 15 toneladas |

| Método de control | Control manual de botones |

| Método de alineación | Alineación visual, escala adjunta como referencia. |

| Ancho del rollo de carga | 200-1500 mm |

| Capacidad de carga | 12 toneladas |

| Método de expansión | Estructura de cuña hidráulica |

| Rango de expansión | 480-520 |

| Método de accionamiento del husillo | Motor de frecuencia variable CA |

| Modo de transmisión del husillo | Transmisión por cadena de doble hilera con gran espacio |

| Método de frenado | Freno de mariposa neumático |

| Flujo relajante | Método de desenrollado inferior |

| Accionamiento del brazo de prensa | accionamiento neumático |

| Control del arco de materiales | Control de interruptor fotoeléctrico |

| Modo de energía | Servo motor |

| Método de ajuste del importe de la corrección | Control servo-CNC |

| Método de visualización del importe de corrección | Pantalla digital |

| rodillo corrector | 11 piezas, dos grupos de 5 superiores y 6 inferiores, diámetro del rodillo 84 mm |

| Rodillo de prepresión | 3 piezas |

| Rodillo de longitud | 2 piezas, 1 superior y 1 inferior, diámetro del rodillo 120 mm |

| Método servo para rodillo | Transmisión por engranajes laterales |

| ruedas de entrenamiento | 2 columnas |

| Cojinete de rueda auxiliar | Alinear rodamientos |

| Material del rodillo | Acero para rodamientos de alta calidad, después del tratamiento de endurecimiento, la dureza puede alcanzar HRC60±2 |

| Repetibilidad de alimentación | 0-1000 mm ±0,15,>1000 mm ±0,25 |

| Velocidad máxima de alimentación | 16 m/min |