Erste Vor-Ort-Demonstration von Max Laser Digital Spot

Mit der rasanten Entwicklung der chinesischen Fertigungsindustrie und der schrittweisen Modernisierung traditioneller industrieller Fertigungstechnologien steigt die Nachfrage nachLaserschneidausrüstung Die Entwicklung verschiedener Branchen wurde vorangetrieben, was zu einem nachhaltigen Wachstum des Marktes für Lasergeräte führte, von dem zahlreiche Hersteller profitiert haben. Mit der steigenden Zahl der teilnehmenden Spieler wird der Wettbewerb jedoch immer härter und dieser Markt verwandelt sich allmählich in einen roten Ozean.

Davon abgesehen profitierte das Unternehmen von der starken Entwicklung mehrerer wichtiger Bereiche wie New-Energy-Fahrzeuge und Power-Batterien in den letzten Jahren, der Nachfrage nachLaserschweißgeräte ist kontinuierlich gestiegen und treibt so die nachhaltige Entwicklung der Laserschweißbranche voran. Laut einschlägiger Statistik beträgt die Marktgröße von 2017 bis 2022Laserschweißgeräte in China stieg von 7,14 Milliarden Yuan auf 17,96 Milliarden Yuan. Gleichzeitig wird von relevanten Institutionen prognostiziert, dass die Marktgröße der Laserschweißgeräteindustrie im Jahr 2025 30 Milliarden Yuan überschreiten wird.

Daher gilt das Laserschweißen weithin als der nächste Blue-Ocean-Markt in der Laserbearbeitungsindustrie. Derzeit erhöhen große Hersteller ihre Forschungs- und Entwicklungsinvestitionen, um vom Laserschneidmarkt zum Laserschweißmarkt überzugehen. Allerdings steht das Laserschweißen im Vergleich zum Laserschneiden vor größeren Herausforderungen in Bezug auf Technologie und Prozesse, was für viele Hersteller zu einem erheblichen Hindernis bei ihrer strategischen Weiterentwicklung geworden ist.

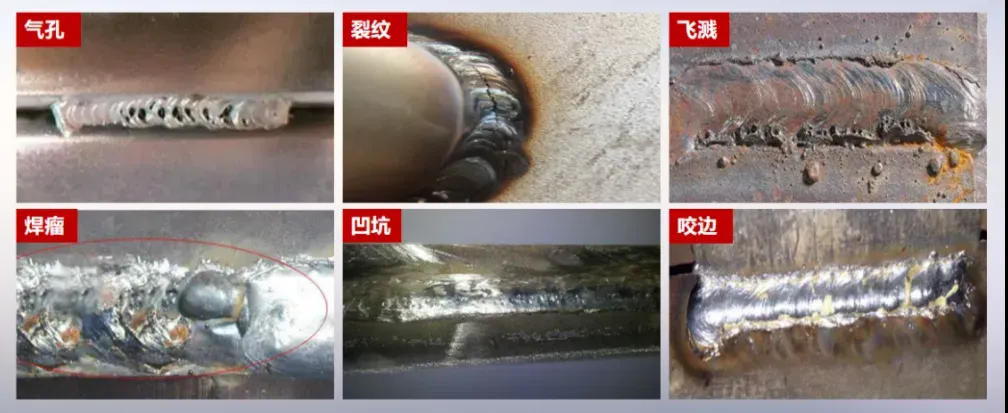

Im Bereich des Laserschweißens weisen verschiedene Materialien unterschiedliche Absorptions-, Reflexions- und Transmissionseigenschaften für Laser auf. Daher kann es in Fällen, in denen die Energieverteilung des Lasers während des Schweißprozesses nicht angemessen ist, zu einer schlechten Oberflächenqualität der Schweißnaht kommen, wie z. B. Defekten wie Spritzern, Oxidation und Unebenheiten. Es kann auch zu inneren Problemen innerhalb der Schweißnaht führen, wie etwa Poren, Mikrorissen, unangemessener Phasenverteilung und ungleichmäßiger Spannung, wodurch die geometrischen, mechanischen und Korrosionsbeständigkeitseigenschaften der Schweißverbindung beeinträchtigt werden. Darüber hinaus kann es beim Laserschweißen auch zum Verschweißen mehrerer Materialien kommen. In solchen Fällen stellen die unterschiedlichen physikalischen Eigenschaften wie Wärmeleitfähigkeit und Wärmeausdehnungskoeffizienten zwischen verschiedenen Materialien höhere Anforderungen an den Schweißlaser und den Prozess.

Dies verdeutlicht auch, wie wichtig es ist, die Energieverteilung des Lasers bei der Einwirkung auf das Schweißgut präzise zu steuern. Dies impliziert auch, dass das Laserschweißen sehr individuelle Eigenschaften aufweist, die die Erfüllung unterschiedlicher Produktanforderungen der Kunden und damit kontrollierbare Punktgrößen erfordern.

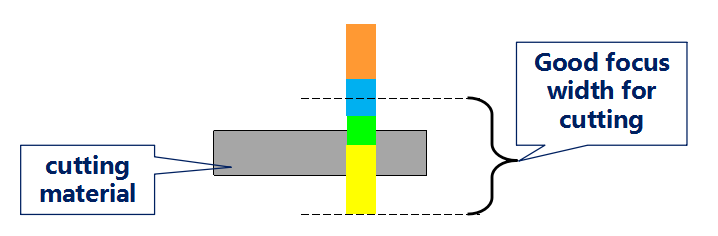

Die beim Laserschneiden üblichen Punktgrößen eignen sich nicht für den direkten Einsatz beim Laserschweißen, da beide deutlich unterschiedliche Anforderungen an die Energieverteilung des Lasers stellen. Um eine Verbesserung der Laseranwendungen zu erreichen, haben große Hersteller, darunter Max, durch technologische Verbesserungen die Punktgrößen mit mehr Variablen ausgestattet, die auf dem herkömmlichen Laser mit sehr begrenzt einstellbaren Parametern basieren.

Durch die Integration eines reflektierenden Spiegels in den Laserschneidkopf, der den Laseremissionswinkel ändern kann, kann der Ausgangsstrahl beispielsweise die Oberfläche des bearbeiteten Materials abtasten und so die räumliche Flexibilität und Variabilität des Strahls erhöhen. Darüber hinaus kann je nach Anwendungsanforderungen die Energieverteilung des Lasers vom traditionellen Gaußschen Typ in einen flachen oder ringförmigen Typ umgewandelt werden, um gleichmäßige Vorheiz-, Erwärmungs- und Glüheffekte zu erzielen.

Nach Ansicht von Max Laser haben die verschiedenen oben genannten technologischen Verbesserungen jedoch nicht zu einer vollständig und wirklich digitalisierten Spotgröße geführt, was hauptsächlich auf den Mangel an hoher Flexibilität und Heterogenität zurückzuführen ist.

Herkömmliche Laser geben typischerweise nur eine feste und begrenzte Variation von Laserstrahlen aus. Um eine präzise Steuerung der Punktgröße zu erreichen, ist es notwendig, die Phase und Amplitude des Strahls zu ändern, um die Größe und Form des Punkts anzupassen. Dies kann mit Geräten wie Galvanometerscannern, räumlichen Lichtmodulatoren oder relativ komplexen kohärenten Lasern erreicht werden.

Um das oben Gesagte zu erreichen, sind spezialisierte Systemintegratoren erforderlich, die Steuerungssysteme entwickeln, damit Benutzer sich an verschiedene Laser und Systeme für verschiedene Anwendungsszenarien anpassen können. Dies schränkt nicht nur die Flexibilität von Laseranwendungen und die Möglichkeit, beliebige Punktformen zu erzielen, ein, sondern führt auch zu einer Abhängigkeit von spezialisierten Systemintegratoren, was zu höheren Kosten und einem Phänomen der Homogenisierung der Anwendungsverfahren innerhalb der Branche führt. Darüber hinaus verhindert dieser mehrschichtige Ansatz, dass Laser die Anwendungsanforderungen perfekt erfüllen, wodurch ihre Wirksamkeit verringert wird.

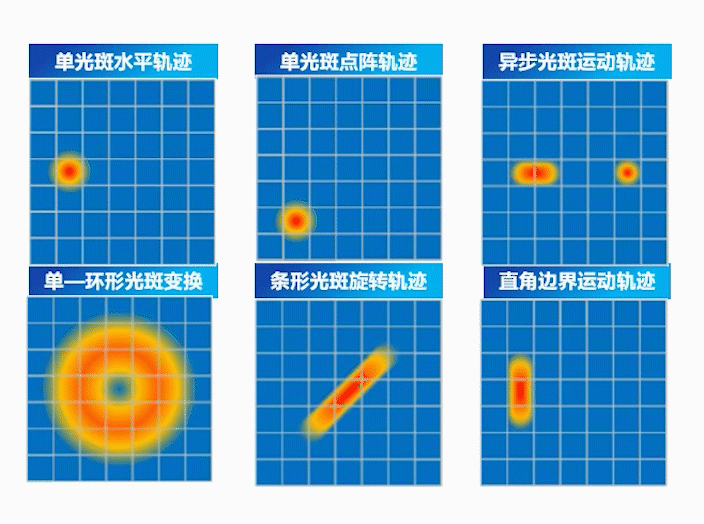

Als Reaktion auf diese Schwachstellen hat Max Laser Pionierarbeit bei der Einführung der digitalen Spot-Technologie von Zidi in der Laserindustrie geleistet. Das Prinzip dieser Technologie besteht in der unabhängigen Steuerung und Kombination der Emissionsleistung, Frequenz und des Arbeitszyklus jedes Pixellichtpunkts durch ein selbst entwickeltes Prozesssteuerungssystem, ähnlich dem RGB-Farbmodell, was die freie Erstellung jeder Form von ermöglicht Stelle.

Auf der jüngsten Photonics China Expo demonstrierte Max Laser erstmals öffentlich die Exzellenz der digitalen Spot-Technologie von Zidi. Wie gelingt die wundersame Transformation beliebiger Punktformen mit nur einem Laser? Gemäß der Vor-Ort-Demonstration gittert das Prozesssteuerungssystem zunächst den Ausgabepunkt und erreicht eine Echtzeit-, synchrone und beliebige Form unter Standard-QBH-Ausgabebedingungen, indem es die Eigenschaften jedes Gitters (einschließlich Leistung, Energieverteilung, Wellenlänge usw.) anpasst .) und lässt sich in unterschiedlichen Dimensionen problemlos an die wechselnden Anforderungen der digitalen Spottechnik anpassen.

Bei der Demonstration beobachteten wir beim digitalen Zidi-Punktschweißen auf Edelstahl ohne Verwendung eines Galvanometers oder externer mechanischer Unterstützung eine Echtzeitanpassung der Energieverteilung des Punktes während des Schweißprozesses, was zu nichtlinearen Schweißnähten führte .

Der Hauptvorteil der digitalen Spot-Technologie von Zidi liegt in ihrer Fähigkeit, den Spot nicht nur frei zuzuweisen, sondern sich möglicherweise auch in eine universelle Plattformtechnologie für die Laserindustrie zu verwandeln, die die Innovation der Branche vorantreibt. Die in Echtzeit einstellbaren Punkteigenschaften befreien Benutzer von den Einschränkungen herkömmlicher Lasermodi. Benutzer können die Parameter des Lasers flexibel entsprechend den Bearbeitungsanforderungen konfigurieren und sie ändern, wenn sich die Bearbeitungsszene ändert. Daher liegt der Einfluss der digitalen Spot-Technologie auf die Branche darin, die Hürden der Zwischensystemsteuerung zu beseitigen, einen Hochgeschwindigkeitskanal von der Lichtquelle zur Anwendung einzurichten, die Verarbeitungseffizienz erheblich zu verbessern und die Benutzerkosten zu senken. Es bietet auch eine Chance für die Transformation der Branche und ermöglicht es Geräteherstellern, weitere neue Anwendungen der Laserbearbeitung zu erkunden und die Anwendungsbereiche der Lasertechnologie zu erweitern.