Einführung in die Elektroschrankindustrie

Anwendung von Faserlasergeräten

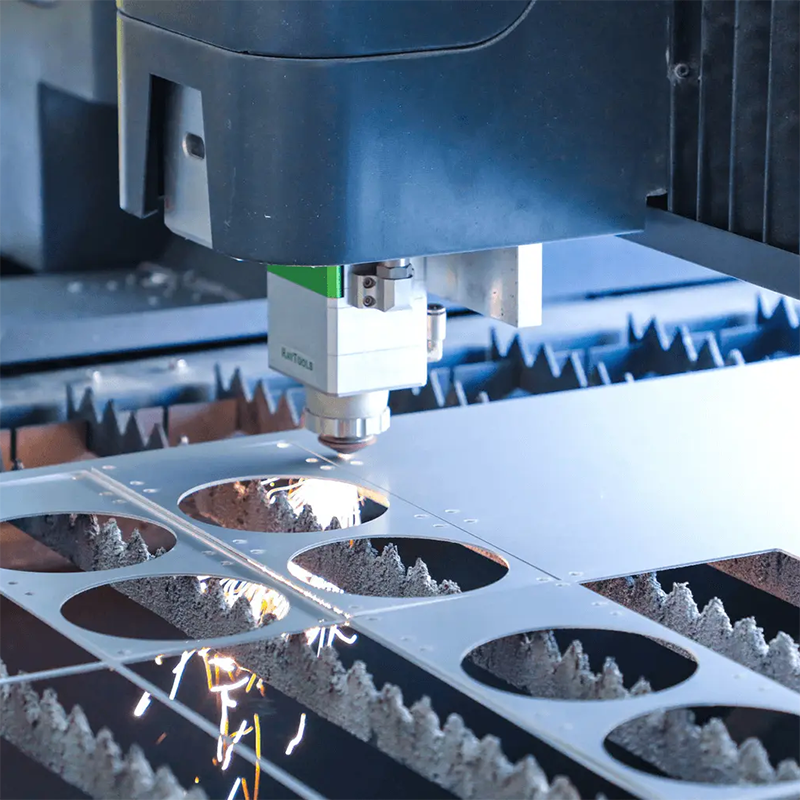

Ⅰ. Laser schneiden

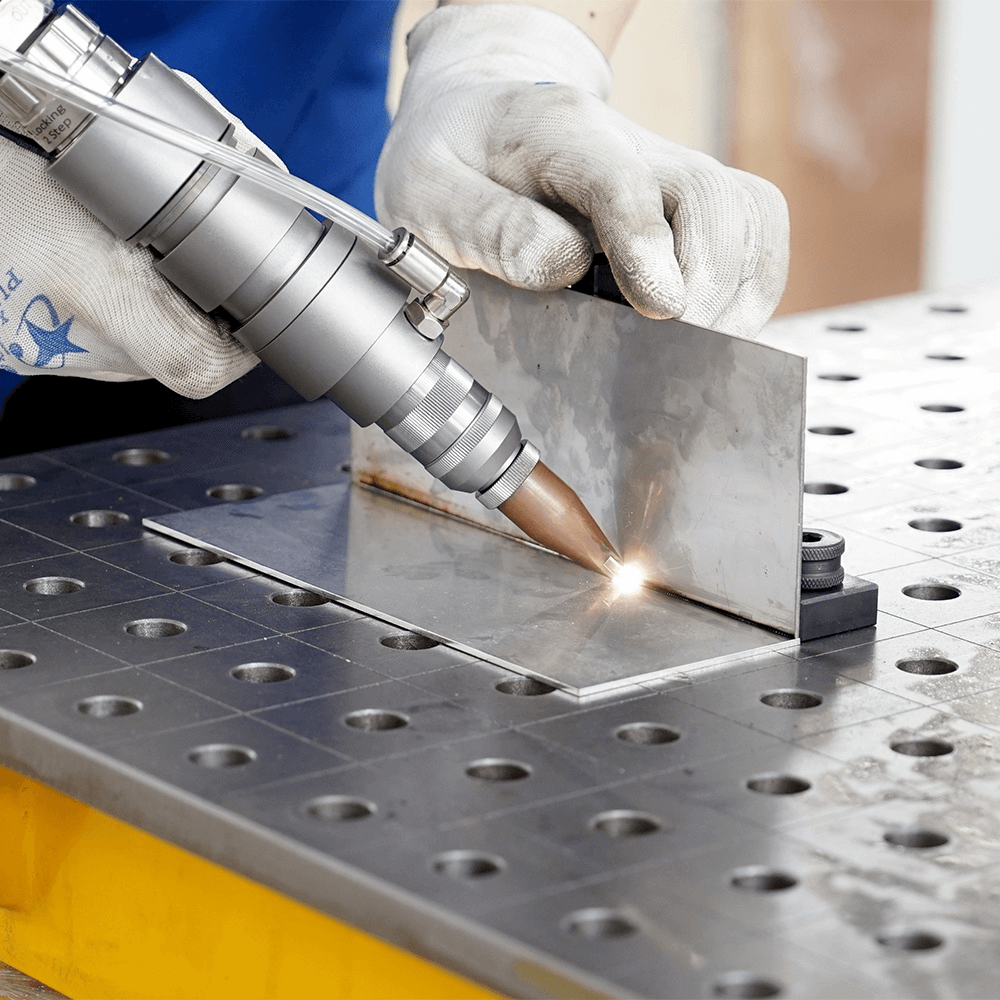

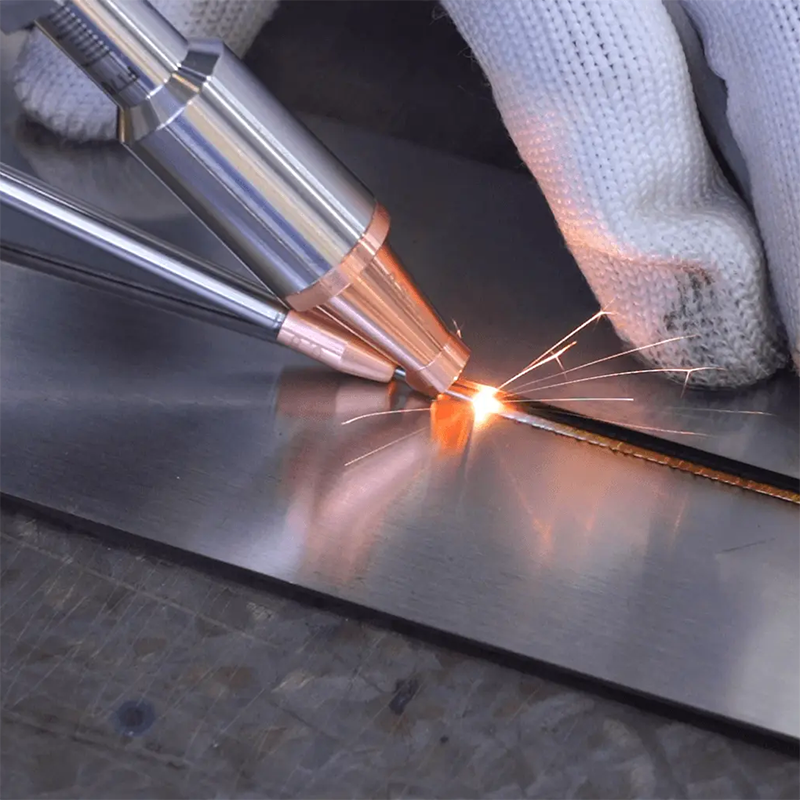

Ⅱ. Laserschweißen

● Flexibilität: Das Laser-Handschweißgerät ist flexibel bedienbar und kann beim Schweißen von Schaltschränken komplexe Schweißstellen und -winkel einfacher bewältigen.

● Tragbarkeit: Im Vergleich zu herkömmlichen Schweißgeräten sind Laser-Handschweißgeräte leichter und ermöglichen die einfachere Durchführung von Schweißarbeiten in Schaltschränken oder auf kleinem Raum.

● Hohe Präzision: Mit der Laserschweißtechnologie kann ein hochpräzises Schweißen erreicht und die Genauigkeit und Qualität der geschweißten Teile sichergestellt werden.

● Geringe Wärmeeinflusszone: Die Wärmeeinflusszone während des Laserschweißprozesses ist sehr klein, was Verformungen und thermische Auswirkungen reduzieren kann und sich für Schweißen eignet, bei dem strenge strukturelle Anforderungen an Elektroschränke gestellt werden.

● Hoher Automatisierungsgrad: Das Laser-Handschweißgerät kann halbautomatisches oder vollautomatisches Schweißen realisieren, wodurch die Produktionseffizienz verbessert und die Arbeitskosten gesenkt werden.

Vorteile einer Laserschneid- und Schweißmaschine

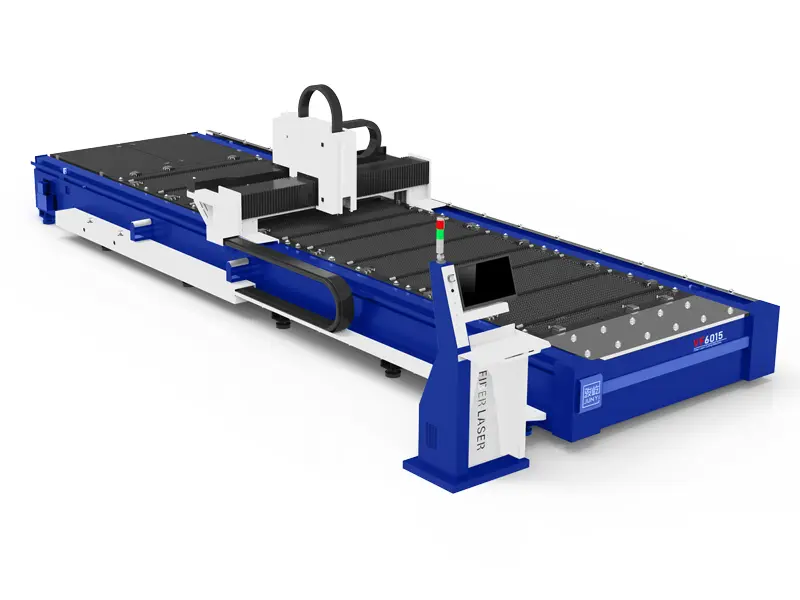

Verbesserter 6-Meter-Faserlaser...

| Modell | VF6015 |

|---|---|

| Laserleistung | 1500–6000 W |

| Größe | 8196*2230*2394mm |

| Gewicht | 3600 kg |

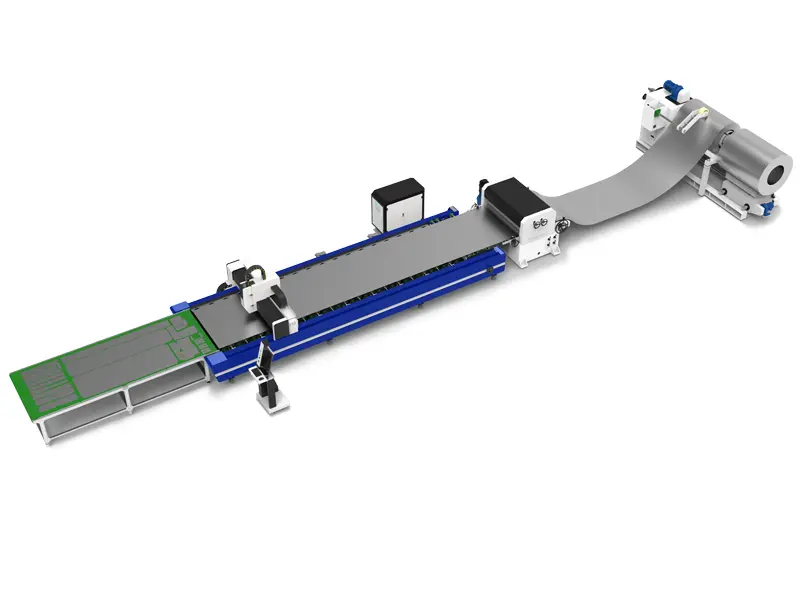

Automatisches Fütterungssystem...

| Modell | VF6015C |

|---|---|

| Laserleistung | 1500–6000 W |

| Größe | 35600*7500*2394mm |

| Gewicht | 3600 kg (Maschine) |

Vier-in-eins-Handlaser...

| Modell | HW-1500W |

|---|---|

| Laserleistung | 1500–3000 W |

| Größe | 958*496*794mm |

| Gewicht | 184 kg |

Highlights des VF6015C Stahlspulen-Laserschneiders

Die Standard-Laserschneidmaschine Modell 3015/3015H ist in der Automobilteileindustrie aus mehreren Gründen beliebt:

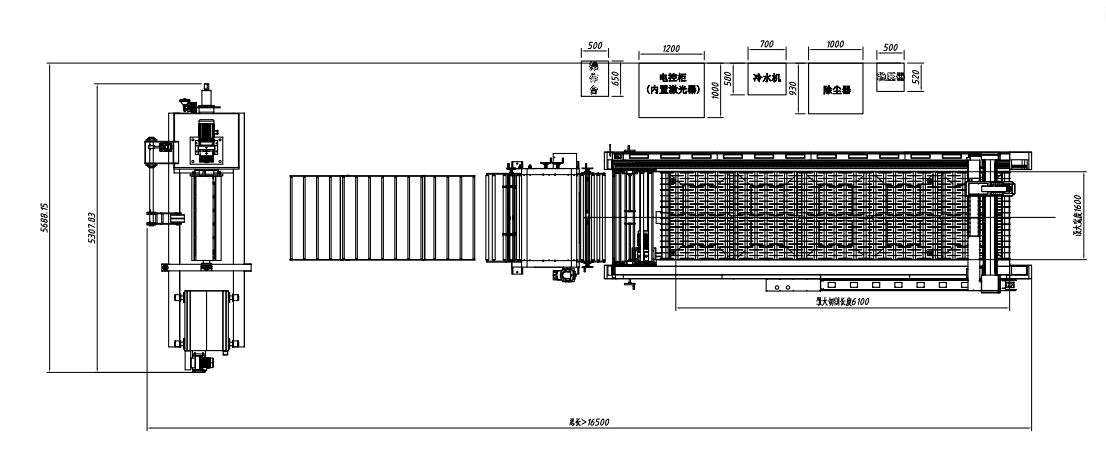

Standort- und Umgebungsanforderungen

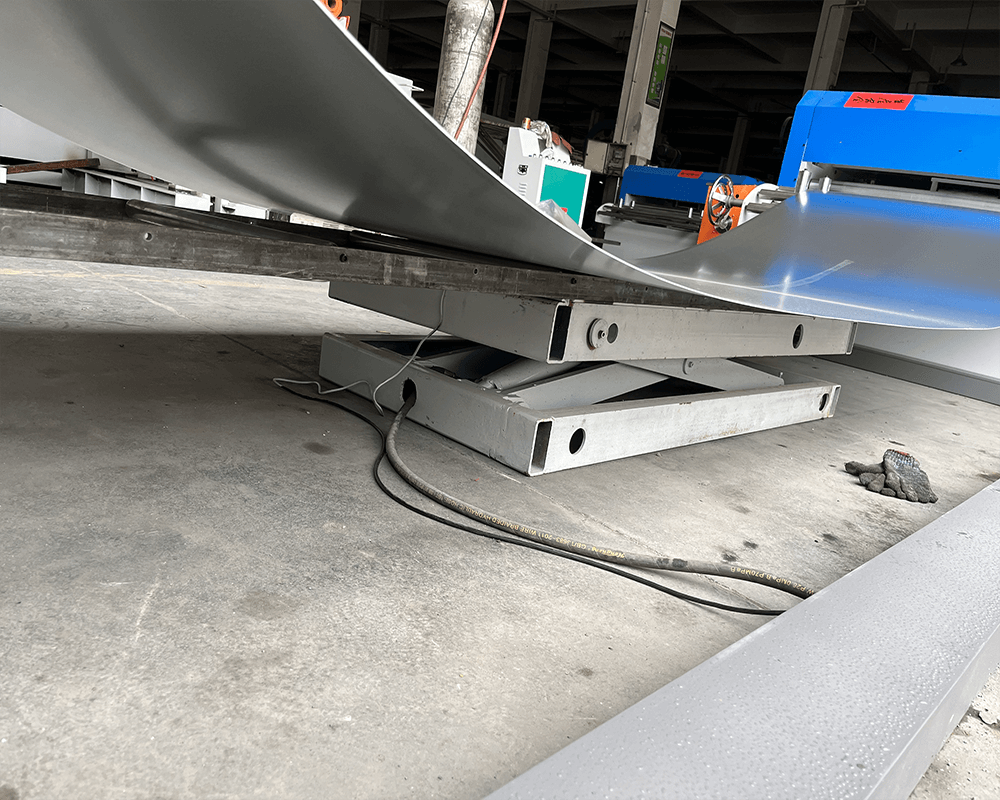

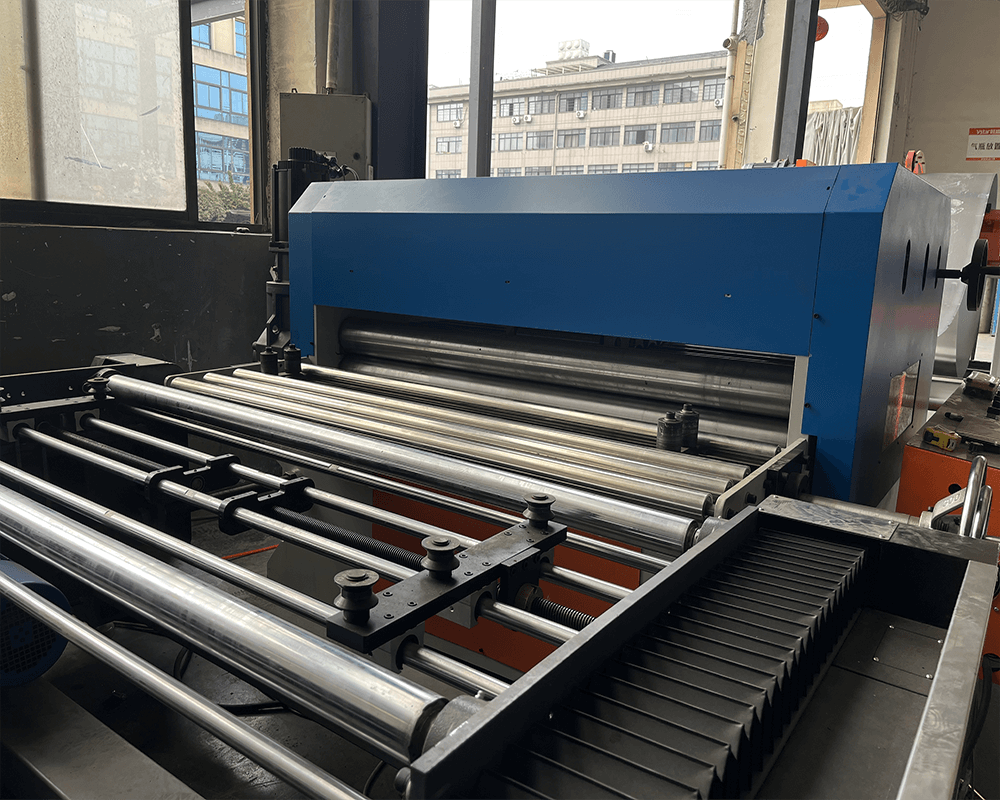

Aufbau einer abwickelnden Faserlaserschneidemaschine

| Material Sitzform | Die tragende Oberfläche ist eine V-förmige Struktur |

|---|---|

| Trolley-Gehantriebsmodus | Zykloidenmotor |

| Verfahren zum Anheben eines Wagens | Hydraulischer Zylinder |

| Die Art und Weise, wie der Trolley verhindert, ins Abseits zu gehen | Harte Grenze |

| Maximale Last | 15 Tonnen |

| Kontroll-Methode | Manuelle Tastensteuerung |

| Ausrichtungsmethode | Visuelle Ausrichtung, Maßstab als Referenz beigefügt |

| Laderollenbreite | 200–1500 mm |

| Tragfähigkeit | 12 Tonnen |

| Erweiterungsmethode | Hydraulische Keilstruktur |

| Erweiterungsbereich | 480-520 |

| Spindelantriebsmethode | AC-Motor mit variabler Frequenz |

| Spindelübertragungsmodus | Zweireihiger Kettenantrieb mit großem Abstand |

| Bremsmethode | Pneumatische Schmetterlingsbremse |

| Entspannter Fluss | Untere Abwicklungsmethode |

| Pressarmantrieb | Pneumatischer Antrieb |

| Materiallichtbogenkontrolle | Lichtschrankensteuerung |

| Power-Modus | Servomotor |

| Methode zur Anpassung des Korrekturbetrags | Servo-CNC-Steuerung |

| Methode zur Anzeige des Korrekturbetrags | Digitaler Bildschirm |

| Korrekturroller | 11 Stück, zwei Gruppen zu je 5 oben und 6 unten, Rollendurchmesser 84 mm |

| Vordruckrolle | 3 Stück |

| Längenwalze | 2 Stück, 1 oben und 1 unten, Rollendurchmesser 120 mm |

| Servomethode für Walze | Seitlicher Zahnradantrieb |

| Stützräder | 2 Spalten |

| Hilfsradlager | Lager ausrichten |

| Rollenmaterial | Hochwertiger Lagerstahl, nach der Härtungsbehandlung kann die Härte HRC60 ± 2 erreichen |

| Wiederholbarkeit der Zuführung | 0-1000 mm ±0,15,>1000 mm ±0,25 |

| Maximale Vorschubgeschwindigkeit | 16m/min |