العرض التوضيحي الأول لـ Max Laser Spot Digital في الموقع

مع التطور السريع للصناعة التحويلية في الصين والترقية المتكررة لتقنيات التصنيع الصناعية التقليدية، فإن الطلب علىمعدات القطع بالليزر عبر مختلف الصناعات، مما أدى إلى نمو مستدام في سوق معدات الليزر، والذي استفاد منه العديد من الشركات المصنعة. ومع ذلك، مع تزايد عدد اللاعبين المشاركين، أصبحت المنافسة شرسة بشكل متزايد، وأصبح هذا السوق تدريجيًا محيطًا أحمر.

وبخلاف ذلك، وبالاستفادة من التطور النشط في العديد من المجالات الرئيسية مثل مركبات الطاقة الجديدة وبطاريات الطاقة في السنوات الأخيرة، فإن الطلب علىمعدات اللحام بالليزر وقد تزايدت باستمرار، وبالتالي دفع التنمية المستدامة لصناعة اللحام بالليزر. ووفقا للإحصاءات ذات الصلة، من عام 2017 إلى عام 2022، فإن حجم السوقمعدات اللحام بالليزر وفي الصين ارتفعت من 7.14 مليار يوان إلى 17.96 مليار يوان. وفي الوقت نفسه، تتوقع المؤسسات ذات الصلة أن يتجاوز حجم سوق صناعة معدات اللحام بالليزر 30 مليار يوان في عام 2025.

ولذلك، فإن اللحام بالليزر معروف على نطاق واسع بأنه سوق المحيط الأزرق التالي في صناعة المعالجة بالليزر. حاليًا، تعمل الشركات المصنعة الكبرى على زيادة استثماراتها في البحث والتطوير للانتقال من سوق القطع بالليزر إلى سوق اللحام بالليزر. ومع ذلك، بالمقارنة مع القطع بالليزر، يواجه اللحام بالليزر تحديات أكثر صعوبة من حيث التكنولوجيا والعمليات، والتي أصبحت عقبة كبيرة أمام العديد من الشركات المصنعة في تقدمها الاستراتيجي.

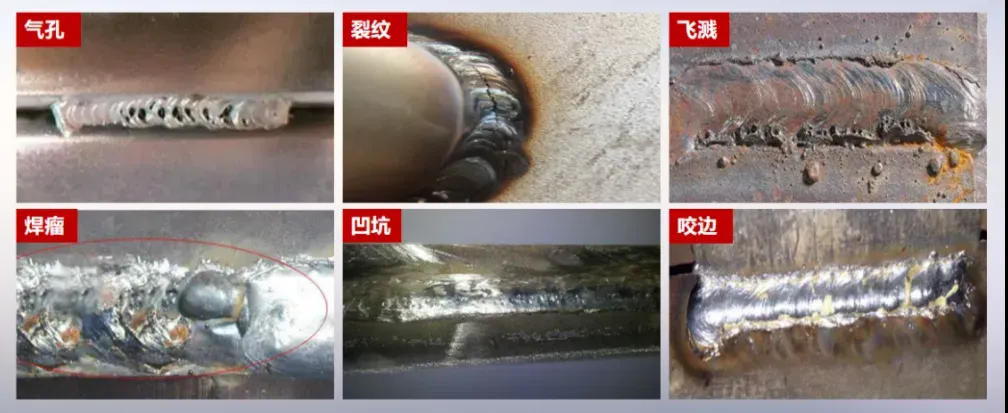

في مجال اللحام بالليزر، تتميز المواد المختلفة بخصائص امتصاص وانعكاس ونقل مختلفة لليزر. لذلك، في الحالات التي يكون فيها توزيع طاقة الليزر أثناء عملية اللحام غير معقول، فقد يؤدي ذلك إلى ضعف جودة سطح خط اللحام، مثل عيوب مثل التناثر والأكسدة وعدم التساوي. قد يؤدي أيضًا إلى مشاكل داخلية داخل خط اللحام، مثل المسام، والشقوق الصغيرة، وتوزيع الطور غير المعقول، والإجهاد غير المتساوي، مما يؤثر على خصائص المقاومة الهندسية والميكانيكية والتآكل للوصلة الملحومة. بالإضافة إلى ذلك، قد تتضمن عملية اللحام بالليزر أيضًا لحام مواد متعددة. في مثل هذه الحالات، فإن الخصائص الفيزيائية المختلفة مثل التوصيل الحراري ومعاملات التمدد الحراري بين المواد المختلفة تشكل متطلبات أعلى على ليزر اللحام والعملية.

يوضح هذا أيضًا الأهمية الحاسمة لضمان التحكم الدقيق في توزيع طاقة الليزر عندما يعمل على مادة اللحام. كما يعني أيضًا أن اللحام بالليزر له خصائص مخصصة للغاية، مما يتطلب تلبية متطلبات المنتج المختلفة من العملاء، وبالتالي يستلزم أحجام موضعية يمكن التحكم فيها.

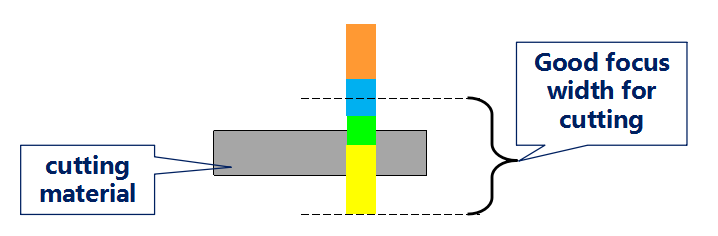

إن أحجام البقعة التقليدية المستخدمة في القطع بالليزر ليست مناسبة للاستخدام المباشر في اللحام بالليزر، حيث أن لكل منهما متطلبات مختلفة بشكل كبير فيما يتعلق بتوزيع طاقة الليزر. من أجل تحقيق ترقية في تطبيقات الليزر، قامت الشركات المصنعة الكبرى بما في ذلك Max، من خلال التحسينات التكنولوجية، بتزويد أحجام البقع بمزيد من المتغيرات بناءً على الليزر التقليدي مع معلمات محدودة للغاية قابلة للتعديل.

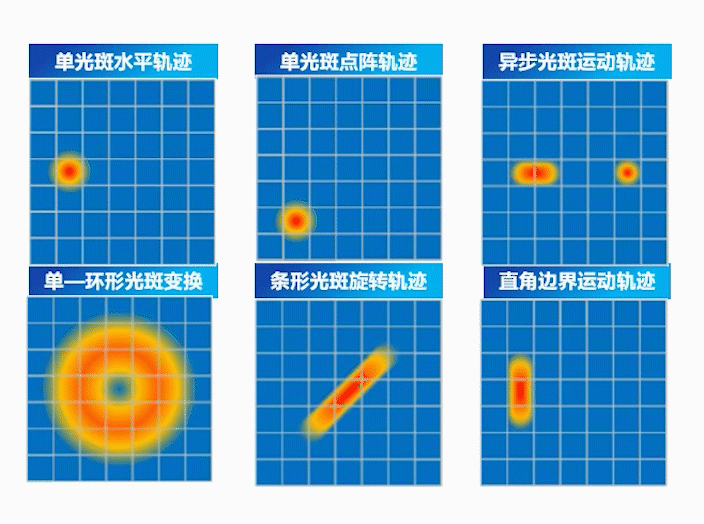

على سبيل المثال، من خلال دمج مرآة عاكسة داخل رأس القطع بالليزر والتي يمكنها تغيير زاوية انبعاث الليزر، يمكن لشعاع الإخراج مسح سطح المادة المعالجة، وبالتالي زيادة المرونة المكانية وتنوع الشعاع. بالإضافة إلى ذلك، اعتمادًا على متطلبات التطبيق المختلفة، يمكن تحويل توزيع طاقة الليزر من النوع الغوسي التقليدي إلى النوع المسطح أو الحلقي لتحقيق تأثيرات التسخين المسبق والتسخين والتليين الموحدة.

ومع ذلك، من وجهة نظر Max Laser، فإن التحسينات التكنولوجية المختلفة المذكورة أعلاه لم تحقق حجمًا شاملاً ورقميًا حقًا للبقعة، ويرجع ذلك أساسًا إلى الافتقار إلى المرونة العالية وعدم التجانس.

عادةً ما تنتج أجهزة الليزر التقليدية اختلافًا ثابتًا ومحدودًا في أشعة الليزر. لتحقيق التحكم الدقيق في حجم البقعة، من الضروري تغيير طور وسعة الشعاع لضبط حجم وشكل البقعة. يمكن تحقيق ذلك باستخدام أجهزة مثل الماسحات الضوئية الجلفانومترية، أو مُعدِّلات الضوء المكانية، أو أجهزة الليزر المتماسكة المعقدة نسبيًا.

لتحقيق ما ورد أعلاه، يتعين على متخصصي تكامل الأنظمة تطوير أنظمة التحكم بحيث يمكن للمستخدمين التكيف مع أجهزة الليزر والأنظمة المختلفة لسيناريوهات التطبيق المختلفة. وهذا لا يحد فقط من مرونة تطبيقات الليزر والقدرة على تحقيق أشكال موضعية عشوائية، بل يخلق أيضًا الاعتماد على متخصصي تكامل الأنظمة، مما يؤدي إلى زيادة التكاليف وظاهرة تجانس عمليات التطبيق داخل الصناعة. علاوة على ذلك، فإن هذا النهج متعدد الطبقات يمنع الليزر من مطابقة متطلبات التطبيق تمامًا، مما يقلل من فعاليته.

واستجابة لنقاط الألم هذه، كانت شركة Max Laser رائدة في إدخال تقنية Zidi الرقمية للبقع في صناعة الليزر. يتضمن المبدأ الكامن وراء هذه التقنية التحكم المستقل والجمع بين قوة الانبعاث والتردد ودورة العمل لكل نقطة ضوء بكسل من خلال نظام تحكم في العملية متطور ذاتيًا، مشابه لنموذج ألوان RGB، مما يسمح بإنشاء أي شكل من أشكال الألوان بحرية. بقعة.

وفي معرض Photonics China Expo الأخير، أظهرت شركة Max Laser علنًا تفوق تقنية Zidi الرقمية للبقع لأول مرة. كيف يمكن تحقيق التحول المعجزة لأشكال البقع العشوائية باستخدام ليزر واحد فقط؟ وفقًا للعرض التوضيحي في الموقع، يقوم نظام التحكم في العملية أولاً بربط نقطة الإخراج ويحقق شكلًا متزامنًا وتعسفيًا في الوقت الفعلي في ظل ظروف إخراج QBH القياسية عن طريق ضبط خصائص كل شبكة (بما في ذلك الطاقة، وتوزيع الطاقة، والطول الموجي، وما إلى ذلك). .) ويمكن أن تتكيف بسهولة مع المتطلبات المتغيرة لتكنولوجيا البقع الرقمية بأبعاد مختلفة.

من العرض التوضيحي، في حالة اللحام البقعي الرقمي من Zidi على الفولاذ المقاوم للصدأ دون استخدام الجلفانومتر أو المساعدة الميكانيكية الخارجية، لاحظنا تعديلًا في الوقت الفعلي لتوزيع الطاقة للبقعة أثناء عملية اللحام، مما أدى إلى طبقات لحام غير خطية .

تكمن الميزة الأساسية لتقنية النقطة الرقمية Zidi في قدرتها ليس فقط على تخصيص البقعة بحرية ولكن أيضًا على إمكانية التحول إلى تقنية منصة عالمية لصناعة الليزر، مما يؤدي إلى ابتكار الصناعة. تعمل خصائص النقطة القابلة للتعديل في الوقت الفعلي على تحرير المستخدمين من قيود أوضاع الليزر التقليدية. يمكن للمستخدمين تكوين معلمات الليزر بمرونة وفقًا لمتطلبات المعالجة وتغييرها مع تغير مشهد المعالجة. ولذلك، فإن تأثير تكنولوجيا البقع الرقمية على الصناعة يكمن في إزالة حواجز التحكم في النظام الوسيط، وإنشاء قناة عالية السرعة من مصدر الضوء إلى التطبيق، وتحسين كفاءة المعالجة بشكل كبير، وتقليل تكاليف المستخدم. كما أنه يوفر فرصة لتحول الصناعة، مما يسمح لمصنعي المعدات باستكشاف المزيد من التطبيقات الجديدة لمعالجة الليزر وتوسيع مجالات تطبيق تكنولوجيا الليزر.